En science des matériaux et dans les procédés industriels, un four à tube rotatif est un équipement spécialisé conçu pour le traitement thermique où les matériaux sont culbutés en continu pendant qu'ils sont chauffés. Contrairement à un four statique, il utilise un tube cylindrique, souvent incliné, qui tourne lentement pour transporter, mélanger et assurer que chaque partie de l'échantillon atteint une température uniforme.

L'avantage fondamental d'un four à tube rotatif n'est pas seulement le chauffage, mais l'obtention d'une uniformité thermique et compositionnelle exceptionnelle. Sa rotation continue est spécifiquement conçue pour résoudre le problème courant du traitement incohérent des poudres, des matériaux granulaires et des boues.

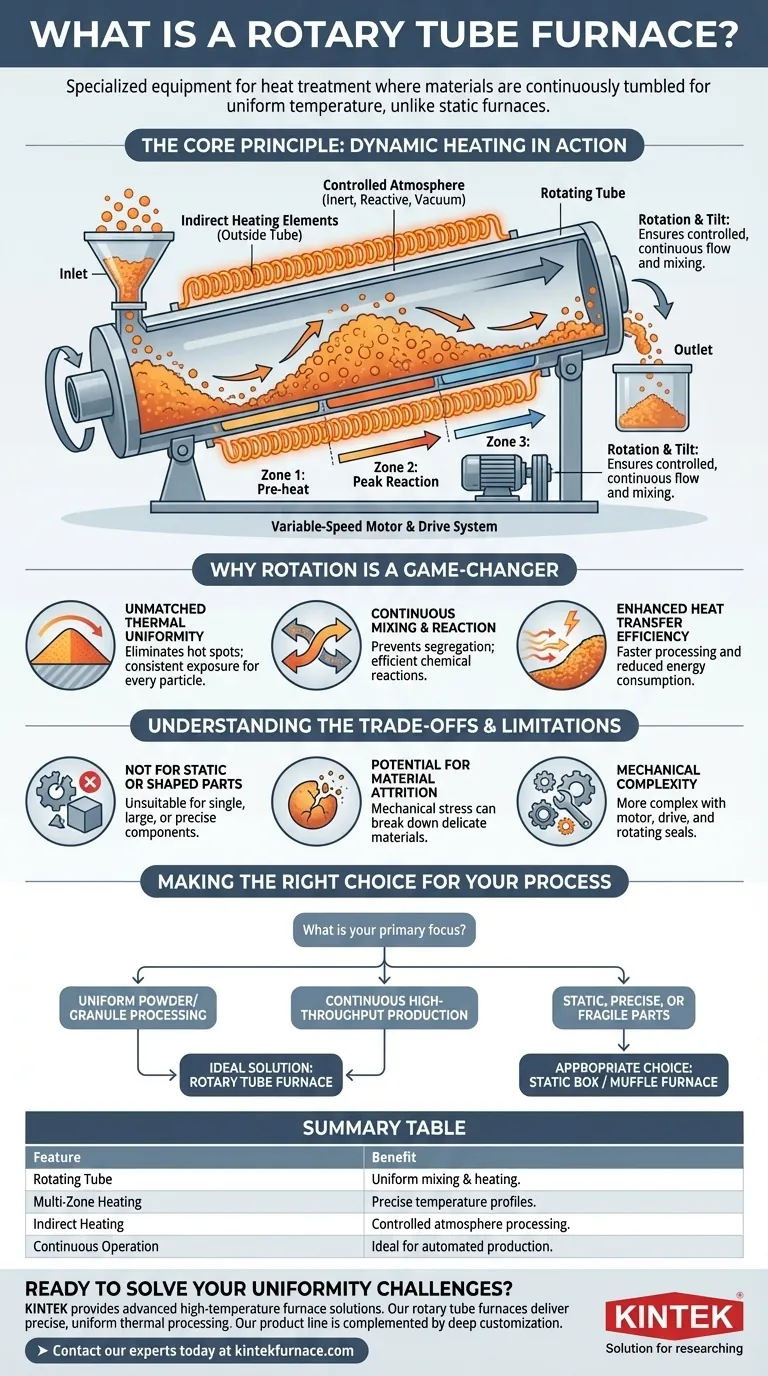

Le Principe de Base : Le Chauffage Dynamique en Action

Un four à tube rotatif va au-delà du simple chauffage statique. Sa conception est centrée sur la création d'un environnement dynamique qui traite activement le matériau à l'intérieur.

Fonctionnement : Rotation et Inclinaison

Un moteur puissant à vitesse variable entraîne la rotation du tube de traitement central. Ce tube est généralement monté avec un léger angle descendant.

Cette combinaison de rotation et d'inclinaison provoque le culbutage doux du matériau — tel qu'une poudre ou un granule — et son avancement de l'entrée à la sortie du four, assurant un flux continu et contrôlé.

Le Rôle du Chauffage Indirect

Les éléments chauffants, souvent des serpentins à haute température, sont positionnés à l'extérieur du tube rotatif. C'est ce qu'on appelle une conception à tirage indirect.

Cette séparation est essentielle car elle permet de contrôler précisément l'atmosphère à l'intérieur du tube (par exemple, gaz inerte, gaz réactif ou vide) sans qu'elle soit contaminée par la source de chaleur.

Précision grâce au Contrôle Multi-Zones

Les fours à tube rotatif avancés disposent de plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du tube.

Cela permet aux ingénieurs de créer un profil de température précis. Un matériau peut être préchauffé, amené à une température de réaction maximale, puis refroidi selon une séquence hautement contrôlée, le tout au sein du même processus continu.

Pourquoi la Rotation Change la Donne

La caractéristique déterminante de ce four — sa rotation — répond directement aux défis inhérents au chauffage des matériaux en vrac.

Uniformité Thermique Inégalée

Dans un four statique, un tas de poudre chauffera de manière inégale ; l'extérieur devient beaucoup plus chaud que le cœur isolé.

L'action de culbutage d'un four rotatif expose constamment de nouvelles surfaces, garantissant que chaque particule reçoit une exposition cohérente à la chaleur. Cela élimine les points chauds et les gradients de température, conduisant à un produit final hautement uniforme.

Mélange et Réaction Continus

Pour les processus tels que la métallurgie des poudres, le revêtement ou la synthèse chimique, un mélange constant est essentiel.

La rotation empêche la ségrégation des différents matériaux et assure que les réactifs sont en contact continu, menant les réactions chimiques à terme plus efficacement.

Efficacité Améliorée du Transfert de Chaleur

Le mouvement constant du lit de matériau améliore considérablement l'efficacité du transfert de chaleur de la paroi du tube vers le matériau lui-même. Cela peut se traduire par des temps de traitement plus rapides et une consommation d'énergie réduite par rapport aux processus discontinus statiques.

Comprendre les Compromis et les Limitations

Bien que puissant, un four à tube rotatif est un outil spécialisé et n'est pas universellement applicable. Comprendre ses limites est essentiel pour l'utiliser correctement.

Inadapté aux Pièces Statiques ou de Forme Spécifique

Ce four est fondamentalement conçu pour les matériaux lâches et fluides comme les poudres, les pastilles ou les granulés. Il est inapproprié pour le traitement thermique de composants uniques, volumineux ou de forme précise qui ne peuvent pas être culbutés.

Risque d'Attrition du Matériau

L'action de culbutage continue peut être abrasive. Pour les matériaux délicats, cassants ou friables, cette contrainte mécanique peut provoquer la décomposition des particules, créant des fines ou de la poussière indésirables.

Complexité Mécanique

L'ajout d'un moteur, d'un système d'entraînement et de joints rotatifs introduit plus de complexité mécanique et d'exigences de maintenance par rapport à un simple four à boîte statique. Ces joints sont essentiels pour maintenir l'intégrité de l'atmosphère et constituent un point d'usure clé.

Faire le Bon Choix pour Votre Processus

Le choix du bon four dépend entièrement de la nature de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est le traitement uniforme des poudres, des granulés ou des boues : Un four à tube rotatif est probablement la solution idéale en raison de son mélange et de sa distribution de chaleur supérieurs.

- Si votre objectif principal est une production continue à haut débit : La nature traversante de ces fours les rend très efficaces pour l'intégration dans une ligne industrielle automatisée.

- Si votre objectif principal est le traitement thermique de pièces statiques, de forme précise ou fragiles : Un four à boîte statique, un four à moufle ou un four tubulaire standard (non rotatif) est le choix approprié.

En fin de compte, choisir un four à tube rotatif est une décision visant à privilégier l'uniformité et la cohérence du processus pour les matériaux qui bénéficient d'un chauffage dynamique.

Tableau Récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Tube Rotatif | Assure un mélange et un chauffage uniformes des poudres/granulés. |

| Chauffage Multi-Zones | Permet des profils de température précis (préchauffage, réaction, refroidissement). |

| Chauffage Indirect | Permet le traitement sous atmosphère contrôlée (inerte, réactive, vide). |

| Fonctionnement Continu | Idéal pour la production industrielle automatisée à haut débit. |

Prêt à Résoudre Vos Problèmes d'Uniformité ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Nos fours à tube rotatif sont conçus pour offrir le traitement thermique précis et uniforme dont vos poudres, granulés ou boues ont besoin.

Notre gamme de produits, comprenant les fours rotatifs, les fours tubulaires, les fours à moufle et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales ou de production uniques.

➤ Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à tube rotatif KINTEK peut améliorer la cohérence et l'efficacité de votre processus.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie