À la base, un four rotatif est un four industriel massif et rotatif conçu pour traiter des matériaux solides à des températures extrêmement élevées. Il se compose d'une longue enveloppe cylindrique en acier revêtue d'un matériau réfractaire, qui est montée avec une légère inclinaison et tourne lentement. Son utilisation principale est d'induire des réactions chimiques ou des changements physiques spécifiques dans les matériaux, tels que les poudres et les granulés, en s'assurant qu'ils sont chauffés uniformément pendant une durée précise.

La puissance unique d'un four rotatif réside dans sa rotation. Cette action de culbutage constante garantit que chaque particule de matériau est uniformément exposée à la chaleur, ce qui donne un produit final très cohérent et uniforme, une prouesse difficile à réaliser dans des fours statiques.

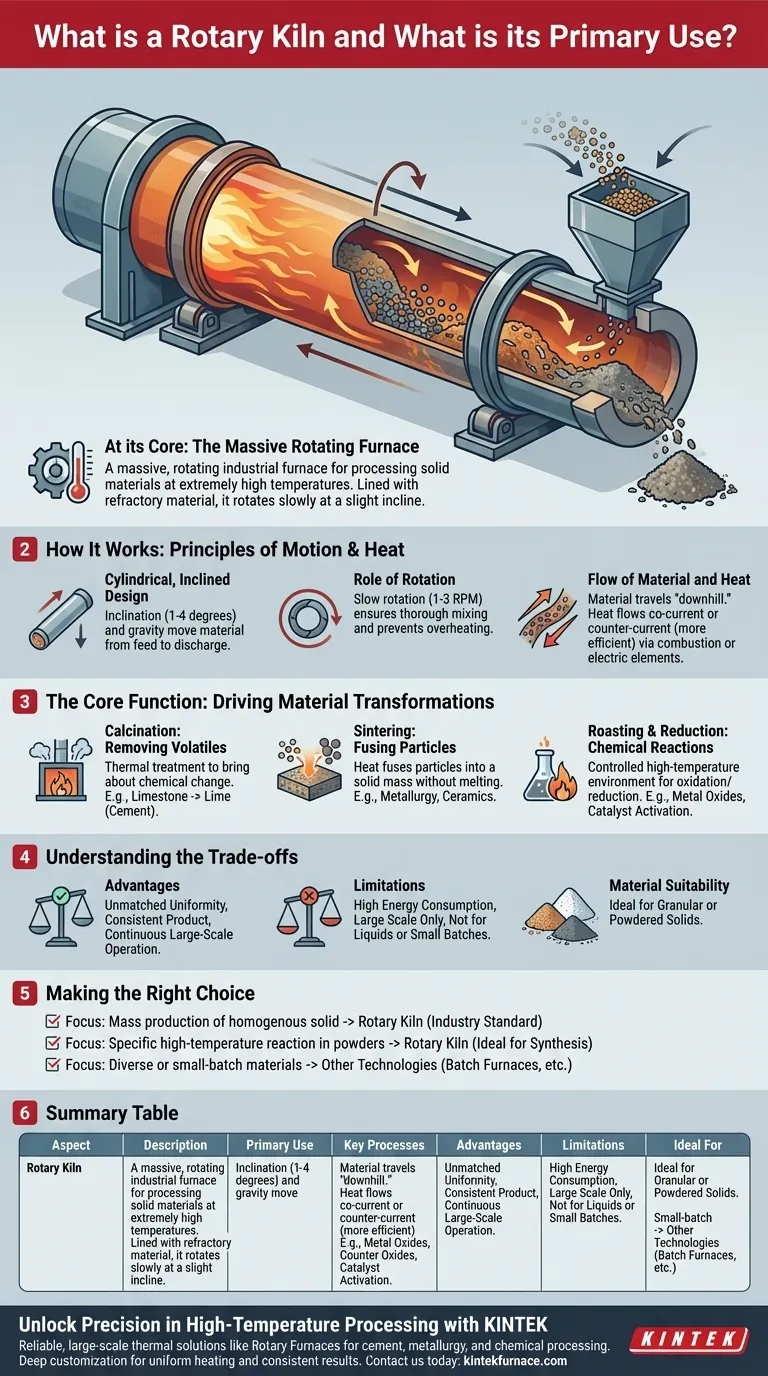

Comment fonctionne un four rotatif : les principes du mouvement et de la chaleur

L'efficacité d'un four rotatif provient de l'interaction élégante de sa conception physique, de son mouvement de rotation et de l'application contrôlée de la chaleur.

La conception cylindrique et inclinée

Un four est fondamentalement un long tube creux. Il est installé avec un léger angle par rapport à l'horizontale, généralement entre 1 et 4 degrés.

Cette inclinaison est essentielle, car elle utilise la gravité pour déplacer le matériau à travers le four, de l'extrémité d'alimentation plus élevée à l'extrémité de décharge plus basse. La vitesse de ce mouvement est contrôlée par l'angle d'inclinaison et la vitesse de rotation.

Le rôle de la rotation

Le four tourne lentement sur son axe, généralement entre 1 et 3 tours par minute. Ce culbutage lent et constant est la caractéristique déterminante du four.

Cette rotation soulève le matériau le long de la paroi du four avant qu'il ne retombe en cascade, assurant un mélange en profondeur et empêchant toute partie du lit de matériau de surchauffer ou de ne pas être traitée.

Le flux de matière et de chaleur

Le matériau est introduit à l'extrémité supérieure et descend "en pente" vers l'extrémité de décharge. La chaleur est simultanément introduite, soit dans la même direction que le matériau (flux co-courant), soit dans la direction opposée (flux à contre-courant).

Le flux à contre-courant est le plus courant, car il est plus efficace thermiquement. Les gaz les plus chauds rencontrent le matériau le plus traité, et les gaz les plus froids rencontrent l'alimentation fraîche et froide, maximisant le transfert de chaleur sur toute la longueur du four. Le chauffage peut être réalisé par combustion de carburant ou, dans certaines conceptions, par des éléments chauffants électriques pour un contrôle précis de la température.

La fonction principale : piloter les transformations des matériaux

La combinaison d'une température élevée et d'une exposition uniforme permet aux fours rotatifs de faciliter plusieurs processus industriels clés.

Calcination : élimination des substances volatiles

La calcination est un processus de traitement thermique qui entraîne un changement chimique, souvent en éliminant un composant volatil.

L'exemple le plus frappant est celui de la fabrication du ciment, où le calcaire (carbonate de calcium) est chauffé dans un four pour produire de la chaux (oxyde de calcium) en éliminant le dioxyde de carbone.

Frittage : fusion des particules

Le frittage est un processus où la chaleur est utilisée pour fusionner des particules en une masse solide et cohérente sans les faire fondre complètement.

Ceci est essentiel en métallurgie pour le traitement des minerais et dans la production de céramiques et de matériaux réfractaires à haute résistance.

Grillage et réduction : réactions chimiques

Les fours offrent l'environnement contrôlé à haute température nécessaire pour des réactions chimiques spécifiques comme l'oxydation et la réduction.

Par exemple, ils sont utilisés pour créer des oxydes métalliques spécifiques (comme l'oxyde de fer magnétique) ou pour réduire les minerais afin de récupérer les métaux. Ils peuvent également être utilisés pour griller des matériaux comme les tamis moléculaires chimiques afin de les activer.

Comprendre les compromis

Bien que puissant, le four rotatif est un outil spécifique avec des avantages distincts et des limitations inhérentes.

L'avantage : une uniformité inégalée

Le principal avantage d'un four rotatif est sa capacité à produire un produit hautement homogène et cohérent. L'action de culbutage garantit que chaque particule subit un traitement thermique presque identique.

Le défi : énergie et échelle

Les fours rotatifs sont d'énormes équipements et sont très énergivores. Leur taille et leurs besoins en chaleur les rendent mieux adaptés aux opérations industrielles continues et à grande échelle, et non aux travaux en petits lots ou à l'échelle du laboratoire.

Adéquation des matériaux

Cette technologie est conçue spécifiquement pour les solides granulaires ou pulvérulents. Elle ne convient pas au traitement des liquides ou des matériaux qui fondraient en une seule masse liquide, ce qui annulerait l'objectif de l'action de culbutage.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif dépend entièrement du matériau que vous traitez et du résultat souhaité.

- Si votre objectif principal est la production de masse d'un solide homogène : Le four rotatif est la norme industrielle pour des processus comme la fabrication du ciment, la calcination minérale et l'assainissement des sols à grande échelle.

- Si votre objectif principal est une réaction spécifique à haute température dans les poudres : L'environnement contrôlé et le chauffage uniforme du four le rendent idéal pour la synthèse chimique spécialisée, comme la production d'oxydes métalliques ou l'activation de catalyseurs.

- Si votre objectif principal est le traitement de matériaux divers ou en petits lots : D'autres technologies comme les fours discontinus, les fours à moufle ou les réacteurs à lit fluidisé peuvent offrir une plus grande flexibilité et efficacité.

En fin de compte, le four rotatif est une pierre angulaire de l'industrie moderne, apprécié pour sa capacité unique à transformer des solides bruts en matériaux précisément conçus à une échelle massive.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Utilisation principale | Induit des réactions chimiques ou des changements physiques dans les matériaux solides via un traitement à haute température. |

| Processus clés | Calcination (ex. production de ciment), frittage (ex. céramiques), grillage/réduction (ex. oxydes métalliques). |

| Avantages | Uniformité du produit inégalée, fonctionnement continu à grande échelle, mélange approfondi des matériaux. |

| Limitations | Consommation d'énergie élevée, ne convient pas aux liquides ou aux petits lots, nécessite une installation à grande échelle. |

| Idéal pour | Solides granulaires ou pulvérulents dans des industries comme le ciment, la métallurgie et la synthèse chimique. |

Débloquez la précision dans le traitement à haute température avec KINTEK

Travaillez-vous avec des solides granulaires ou pulvérulents et avez-vous besoin de solutions thermiques fiables et à grande échelle ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des fours rotatifs, adaptés aux industries comme le ciment, la métallurgie et le traitement chimique. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos exigences expérimentales et de production uniques, en offrant un chauffage uniforme et des résultats cohérents.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser vos processus et améliorer votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques