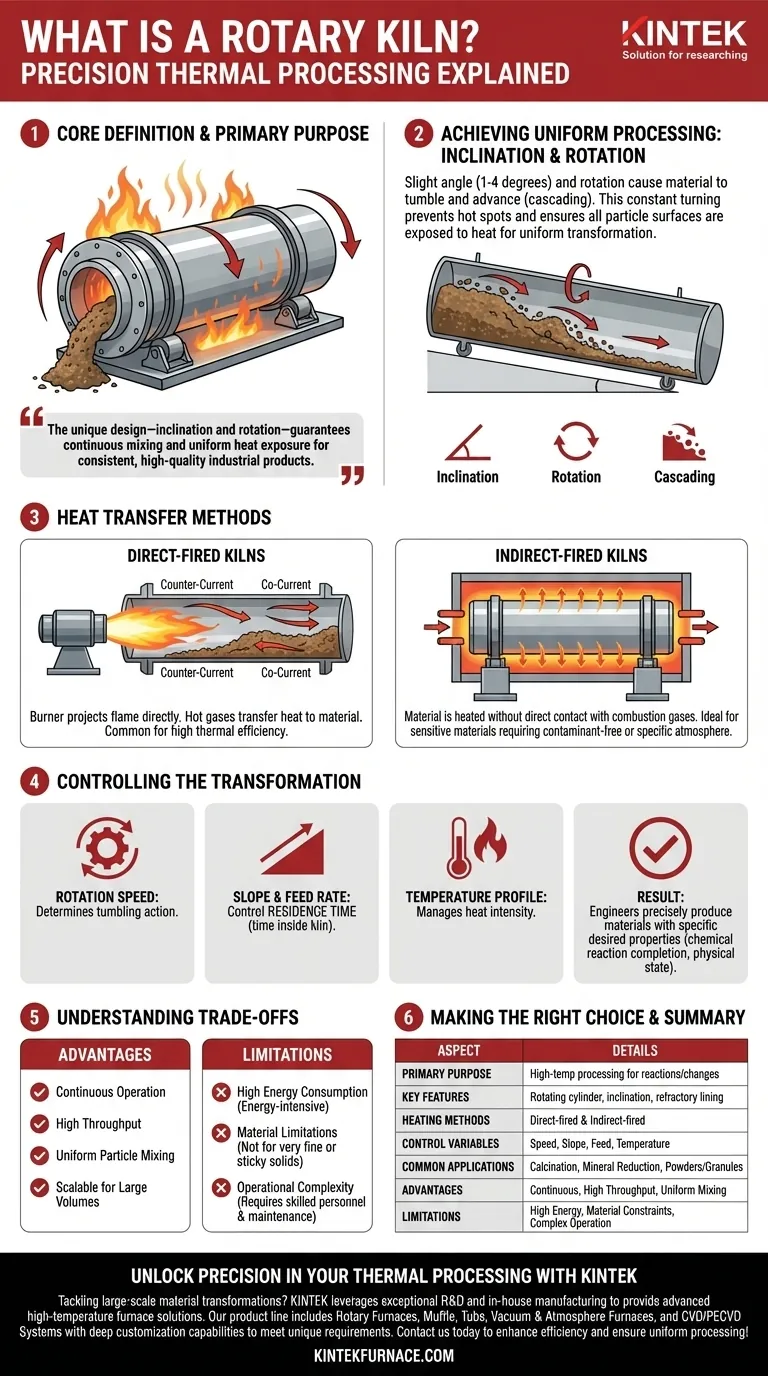

À la base, un four rotatif est un grand four industriel rotatif conçu pour le traitement à haute température des matériaux solides. Il se compose d'une longue coque cylindrique en acier, revêtue de briques réfractaires, qui est montée avec une légère inclinaison et tourne lentement sur son axe. Son objectif principal est d'induire des réactions chimiques ou des changements physiques spécifiques dans un matériau en le soumettant à une chaleur extrême contrôlée pendant une durée précise.

Le génie du four rotatif n'est pas seulement sa capacité à générer des températures élevées. Sa véritable valeur réside dans sa conception unique — la combinaison de l'inclinaison et de la rotation — qui garantit que chaque particule de matériau est continuellement mélangée et uniformément exposée à la chaleur, assurant un produit final cohérent et de haute qualité à l'échelle industrielle.

Comment un four rotatif assure-t-il un traitement uniforme

L'efficacité d'un four rotatif découle de quelques principes fondamentaux d'ingénierie fonctionnant de concert. La conception est délibérément simple mais très efficace pour l'usage prévu.

Le rôle de l'inclinaison et de la rotation

Le four est positionné avec une légère inclinaison par rapport à l'horizontale, généralement entre 1 et 4 degrés. Lorsque le cylindre tourne, le matériau introduit par l'extrémité la plus élevée s'y déverse et se mélange tout en progressant progressivement sur toute la longueur du four vers l'extrémité de décharge.

Ce mouvement de basculement, connu sous le nom de cascade, est essentiel. Il garantit que le lit de matériau est constamment retourné, évitant ainsi les points chauds et exposant toutes les surfaces des particules à la source de chaleur pour une transformation uniforme.

Le principe du transfert de chaleur

La chaleur est introduite pour faciliter la réaction souhaitée. Ceci est principalement réalisé par deux méthodes : le chauffage direct et indirect.

Les fours à chauffage direct sont les plus courants. Un brûleur projette une flamme directement dans le four, et les gaz de combustion chauds traversent le cylindre, transférant la chaleur directement au matériau. Le flux de gaz peut être à contre-courant (contre le flux de matériau) pour une efficacité thermique maximale ou à courant parallèle (avec le flux de matériau).

Les fours à chauffage indirect chauffent le matériau sans contact direct avec les gaz de combustion. Le cylindre rotatif est enfermé dans un four externe ou équipé d'éléments chauffants, transférant la chaleur à travers la paroi de la coque. Cette méthode est essentielle pour traiter des matériaux qui ne peuvent être exposés à des contaminants ou qui nécessitent une composition atmosphérique spécifique.

Contrôler la transformation

Les opérateurs ont un contrôle précis sur le processus en manipulant les variables clés. La vitesse de rotation détermine la quantité de basculement du matériau, tandis que l'inclinaison et le débit d'alimentation contrôlent le temps de séjour — la durée pendant laquelle le matériau reste à l'intérieur du four.

En gérant soigneusement ces variables ainsi que le profil de température, les ingénieurs peuvent produire de manière fiable des matériaux avec des propriétés désirées spécifiques, qu'il s'agisse de mener une réaction chimique à terme ou d'atteindre un état physique particulier.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Leur conception s'accompagne de considérations opérationnelles et de limitations spécifiques qui doivent être comprises.

Consommation d'énergie et efficacité

Les fours rotatifs sont intrinsèquement gourmands en énergie en raison des températures élevées requises et des pertes de chaleur par la coque et les gaz d'échappement. Les opérations modernes intègrent souvent des systèmes complexes de récupération de chaleur, tels que des préchauffeurs, pour capturer la chaleur résiduelle des gaz d'échappement et l'utiliser pour pré-traiter la matière première entrante, améliorant ainsi considérablement l'efficacité thermique.

Limitations matérielles

La technologie est optimisée pour les solides granulaires et fluides. Les matériaux très fins peuvent être entraînés dans le flux de gaz et être évacués prématurément du four. Inversement, les matériaux qui sont collants ou qui ont tendance à s'agglomérer à haute température peuvent s'accumuler sur les parois du four, perturbant l'écoulement et le transfert de chaleur.

Complexité opérationnelle et maintenance

L'exploitation d'un four rotatif est une tâche complexe qui nécessite un personnel qualifié pour gérer les températures, les débits d'alimentation et les vitesses de rotation. L'environnement opérationnel difficile — températures élevées, matériaux abrasifs et rotation constante — entraîne une usure importante, nécessitant un programme de maintenance robuste et souvent coûteux pour le revêtement réfractaire, le système d'entraînement et les structures de support.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement du matériau que vous traitez et du résultat que vous devez obtenir. Un four rotatif est un outil spécialisé pour des tâches spécifiques à grande échelle.

- Si votre objectif principal est la calcination à grande échelle ou la réduction minérale : Le four rotatif est la norme industrielle incontestée en raison de son débit élevé, de son fonctionnement continu et de sa capacité à traiter des matériaux abrasifs.

- Si votre objectif principal est le traitement de matériaux sensibles à la température ou sujets à la contamination : Un four rotatif à chauffage indirect est le choix supérieur, car il isole le produit du contact direct avec les sous-produits de combustion.

- Si votre objectif principal est d'obtenir le plus haut degré d'uniformité du produit pour les poudres ou les granulés : L'action de basculement continue d'un four rotatif offre un traitement thermique plus cohérent au niveau des particules qu'un four discontinu statique.

En fin de compte, le four rotatif reste une pierre angulaire de l'industrie moderne car il fournit une méthode fiable et évolutive pour transformer précisément les matières premières par la chaleur.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif principal | Traitement à haute température pour induire des réactions chimiques ou des changements physiques dans les matériaux |

| Caractéristiques de conception clés | Cylindre rotatif, légère inclinaison, revêtement réfractaire pour une exposition uniforme à la chaleur |

| Méthodes de chauffage | À chauffage direct (courant, avec flux de gaz à contre-courant/parallèle) et à chauffage indirect (pour les matériaux sensibles à la contamination) |

| Variables de contrôle | Vitesse de rotation, inclinaison, débit d'alimentation et température pour gérer le temps de séjour et la qualité du produit |

| Applications courantes | Calcination, réduction minérale, traitement des poudres/granulés à l'échelle industrielle |

| Avantages clés | Fonctionnement continu, débit élevé, mélange uniforme des particules, évolutivité pour les grands volumes |

| Limites | Consommation d'énergie élevée, ne convient pas aux matériaux très fins ou collants, nécessite un fonctionnement et une maintenance qualifiés |

Débloquez la précision dans votre traitement thermique avec KINTEK

Êtes-vous aux prises avec des transformations de matériaux à grande échelle comme la calcination ou la réduction minérale ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, à tubes, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et industrielles uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs et autres solutions peuvent améliorer votre efficacité, garantir un traitement uniforme et mener vos projets au succès !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace