À la base, un four à porcelaine est un four spécialisé à haute température utilisé dans les laboratoires dentaires pour transformer les matériaux céramiques en restaurations dentaires durables et esthétiques. Il applique une chaleur précisément contrôlée pour cuire, fritter et glacer des matériaux comme la porcelaine, qui sont utilisés pour fabriquer des couronnes, des ponts, des facettes et des inlays.

Le four est plus qu'un simple appareil de chauffage ; c'est un instrument de précision au cœur de la dentisterie restauratrice. Son objectif fondamental est de convertir les poudres céramiques brutes en prothèses solides, denses et réalistes grâce à des cycles de chauffage et de refroidissement méticuleusement gérés.

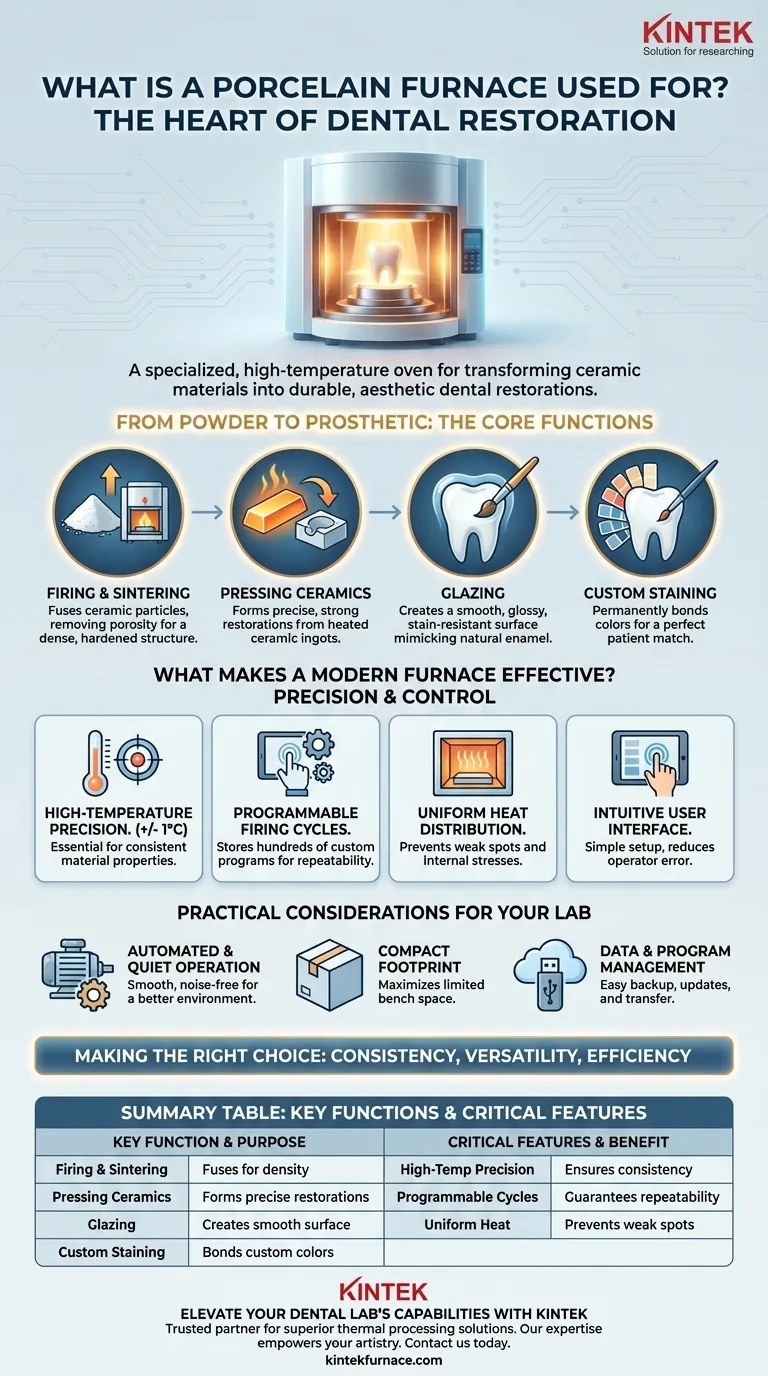

De la poudre à la prothèse : les fonctions principales du four

Un four à porcelaine n'est pas utilisé pour une seule action, mais pour une séquence de processus qui construisent, renforcent et finissent une restauration dentaire. Chaque fonction repose sur la capacité du four à fournir une énergie thermique précise.

Cuisson et frittage

C'est la fonction principale. La poudre céramique brute est superposée pour créer la forme de la restauration, qui est ensuite chauffée dans le four. La chaleur fusionne (ou fritte) les particules céramiques entre elles, réduisant le matériau, éliminant la porosité et créant une structure dense et durcie.

Pressage de céramiques

Certains fours sont équipés pour le "pressage" de céramiques. Dans ce processus, un lingot de céramique chauffé est pressé dans un moule pour créer une restauration extrêmement précise et solide. C'est une méthode courante pour fabriquer des couronnes et des ponts monolithiques.

Glaçage pour une finition naturelle

Une fois la restauration façonnée et frittée, une couche de glaçage finale est appliquée et cuite à une température spécifique. Ce cycle de glaçage crée une surface lisse, non poreuse et brillante qui imite l'éclat de l'émail dentaire naturel et offre une résistance aux taches.

Coloration et caractérisation personnalisées

Pour obtenir une correspondance parfaite avec les dents existantes d'un patient, les techniciens appliquent des colorations et des couleurs personnalisées à la surface de la restauration. Le four est ensuite utilisé pour un cycle de cuisson à basse température qui lie de manière permanente ces couleurs à la céramique.

Qu'est-ce qui rend un four moderne efficace ?

La différence entre une restauration adéquate et une restauration exceptionnelle réside souvent dans les capacités du four. Les unités modernes se définissent par leur précision, leur contrôle et leur efficacité.

Précision à haute température

La caractéristique la plus critique est la capacité à maintenir une précision de température, souvent à +/- 1° Celsius. Cette cohérence est vitale car les différents matériaux céramiques ont des températures de cuisson très spécifiques. Des écarts peuvent entraîner une restauration faible ou esthétiquement imparfaite. Ceci est souvent réalisé avec des éléments chauffants de haute qualité, tels que ceux fabriqués à partir de disiliciure de molybdène.

Cycles de cuisson programmables

Les techniciens travaillent avec des dizaines de systèmes céramiques différents, chacun ayant des exigences uniques. Les fours modernes permettent aux utilisateurs de créer, stocker et rappeler des centaines de programmes personnalisés. Cela garantit la répétabilité et l'efficacité, car les paramètres exacts pour les rampes de température, les maintiens et le refroidissement peuvent être exécutés parfaitement à chaque fois.

Distribution uniforme de la chaleur

La chambre de chauffe du four est conçue pour distribuer la chaleur uniformément. Cela garantit que l'ensemble de la restauration – qu'il s'agisse d'une fine facette ou d'un grand pont – est fritté uniformément, évitant ainsi le développement de points faibles ou de contraintes internes.

Interface utilisateur intuitive

Malgré les processus complexes qu'ils gèrent, les fours modernes sont dotés d'interfaces simples à écran tactile. L'objectif est de permettre à un technicien de configurer et d'exécuter un cycle rapidement et avec une formation minimale, réduisant ainsi les risques d'erreur de l'opérateur.

Comprendre les considérations pratiques

Bien que les spécifications techniques d'un four soient primordiales, ses caractéristiques de conception pratiques ont un impact significatif sur le flux de travail du laboratoire et la qualité de l'environnement de travail.

Fonctionnement automatisé et silencieux

De nombreuses unités sont équipées de moteurs pas à pas de précision pour le mécanisme de levage. Cela garantit un mouvement fluide et sans vibrations, ce qui est essentiel lors de la manipulation de restaurations délicates. Cela contribue également à un environnement de travail silencieux, ce qui est un avantage significatif dans un laboratoire très fréquenté.

Encombrement compact

Les laboratoires dentaires disposent souvent d'un espace de travail limité. Les fabricants se sont concentrés sur la création de fours puissants avec un design compact pour maximiser l'efficacité sans sacrifier les performances.

Gestion des données et des programmes

Des fonctionnalités telles que la connectivité USB ne sont plus un luxe. Elles permettent une sauvegarde facile des programmes de cuisson, des mises à jour logicielles et le transfert de programmes entre plusieurs fours, garantissant ainsi la cohérence de la production d'un laboratoire.

Faire le bon choix pour votre objectif

Le choix d'un four dépend entièrement des besoins spécifiques du laboratoire dentaire.

- Si votre objectif principal est la cohérence et la production à grand volume : Privilégiez les fours avec une précision de température exceptionnelle (+/- 1°C), une programmation avancée et une gestion des données via USB.

- Si votre objectif principal est la polyvalence : Sélectionnez un four "combi" qui offre à la fois des capacités de cuisson traditionnelles et de pressage pour gérer la plus large gamme de matériaux céramiques et de types de restaurations.

- Si votre objectif principal est la facilité d'utilisation et l'efficacité du flux de travail : Recherchez des modèles avec une interface à écran tactile très intuitive, des programmes préchargés et des affichages clairs de l'état de fonctionnement.

En fin de compte, le four à porcelaine est l'outil indispensable qui fait le lien entre l'art du technicien et le potentiel scientifique du matériau.

Tableau récapitulatif :

| Fonction clé | Objectif |

|---|---|

| Cuisson & Frittage | Fusionne les particules céramiques pour créer une structure dense et durcie. |

| Pressage de céramiques | Forme des restaurations précises et solides à partir de lingots de céramique chauffés. |

| Glaçage | Crée une surface lisse, brillante et résistante aux taches qui imite l'émail. |

| Coloration personnalisée | Lie de manière permanente des couleurs personnalisées pour une correspondance parfaite avec la dent. |

| Caractéristiques critiques | Avantage |

| Précision à haute température (+/- 1°C) | Assure des résultats cohérents, solides et esthétiquement impeccables. |

| Cycles de cuisson programmables | Garantit la répétabilité et l'efficacité pour différents matériaux céramiques. |

| Distribution uniforme de la chaleur | Prévient les points faibles et les contraintes internes dans la restauration. |

Améliorez les capacités de votre laboratoire dentaire avec KINTEK

Tout comme un four à porcelaine moderne est l'instrument de précision au cœur de la dentisterie restauratrice, KINTEK est le partenaire de confiance des laboratoires exigeant des solutions de traitement thermique supérieures. Notre expertise en technologie des hautes températures, affinée par des décennies de R&D et de fabrication interne, se traduit directement dans le domaine dentaire.

Nous comprenons que l'obtention de restaurations dentaires cohérentes et de haute qualité nécessite un contrôle de température inégalé, un chauffage uniforme et des cycles fiables et reproductibles – les mêmes principes qui définissent nos systèmes de fours avancés.

Laissez l'excellence de l'ingénierie de KINTEK renforcer votre art. Que vous ayez besoin d'une solution standard ou d'un système profondément personnalisé pour répondre à votre flux de travail et à vos exigences matérielles uniques, notre équipe est prête à vous aider. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons fournir la précision thermique que votre laboratoire mérite.

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire