Fondamentalement, les fours discontinus sont indispensables dans les industries où la transformation des matériaux doit être précise, reproductible et contrôlée. Ils constituent des équipements fondamentaux dans les secteurs de la fabrication avancée, y compris l'aérospatiale, l'automobile, la fabrication de dispositifs médicaux et l'électronique. Leur caractéristique déterminante est leur capacité à traiter une seule charge discrète — ou « lot » — de pièces à travers un cycle thermique complet, garantissant que chaque pièce reçoit exactement le même traitement.

L'industrie spécifique est moins importante que le processus requis. Les fours discontinus sont choisis non pas pour l'industrie elle-même, mais pour les applications exigeant un contrôle exceptionnel de la température, de l'atmosphère et du temps pour les composants complexes ou de grande valeur.

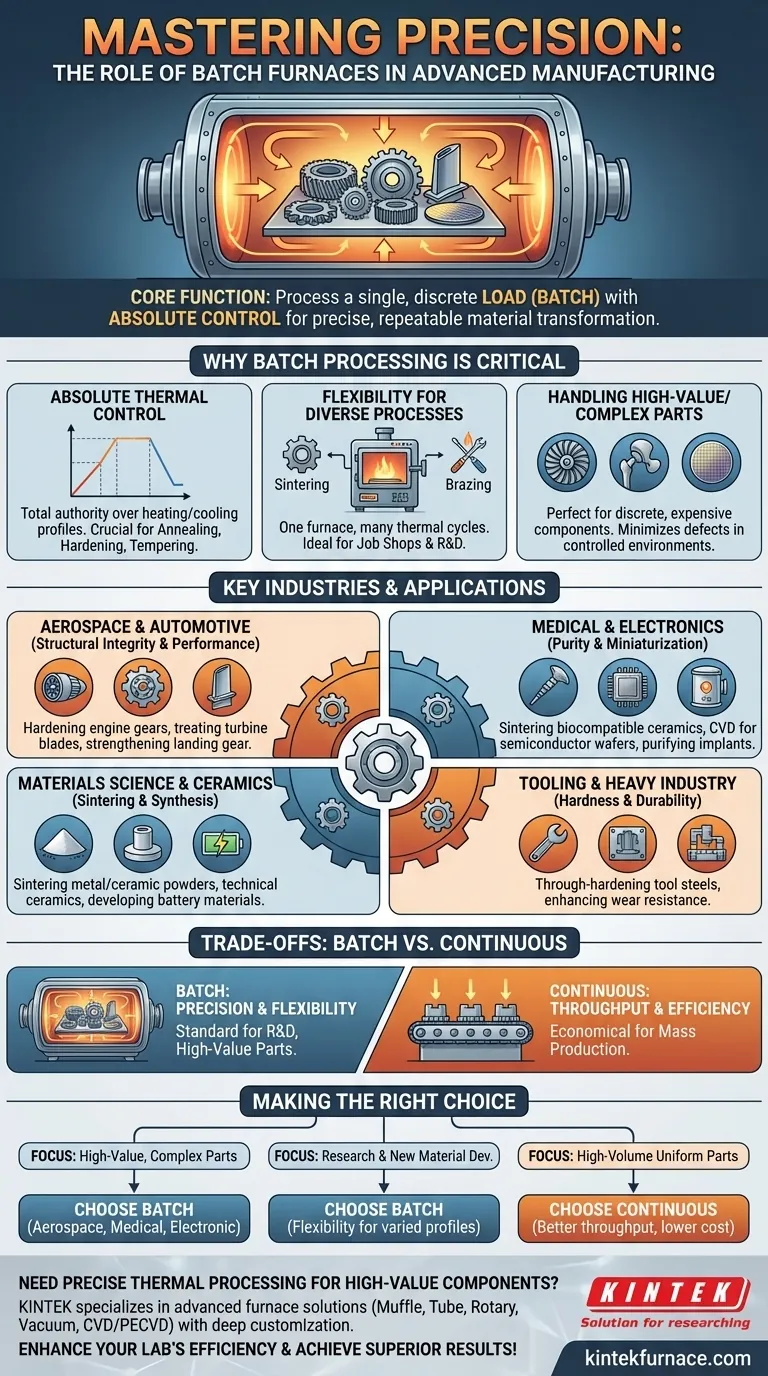

Pourquoi le traitement par lot est essentiel pour la fabrication avancée

La décision d'utiliser un four discontinu plutôt qu'un four continu est dictée par la nécessité d'assurer l'intégrité du processus. Pour les composants critiques, l'uniformité et la précision sont primordiales.

Contrôle absolu sur le cycle thermique

Un four discontinu donne aux opérateurs une autorité totale sur l'ensemble du profil de chauffage et de refroidissement. Cela comprend un contrôle précis des vitesses de montée en température (à quelle vitesse la température augmente), des temps de maintien (combien de temps elle est maintenue à une température spécifique) et des vitesses de refroidissement.

Ce niveau de contrôle est non négociable pour les processus métallurgiques tels que le recuit, la trempe et le revenu, où de légères déviations peuvent compromettre l'intégrité structurelle d'un matériau.

Flexibilité pour divers processus

Un seul four discontinu peut être programmé pour exécuter des cycles thermiques très différents. Un jour, il pourrait effectuer un processus de frittage à haute température pour les céramiques, et le lendemain, il pourrait être utilisé pour un cycle de brasage à plus basse température pour l'assemblage des métaux.

Cette polyvalence les rend idéaux pour les ateliers de sous-traitance, les laboratoires de recherche et développement et les installations qui produisent une grande variété de produits plutôt qu'un seul article à volume élevé.

Traitement de pièces complexes ou de grande valeur

Les fours discontinus sont parfaitement adaptés au traitement de composants discrets et de grande valeur. Pensez aux aubes de turbine de l'aérospatiale, aux implants chirurgicaux ou aux plaquettes de semi-conducteurs.

La valeur de chaque pièce justifie l'environnement ciblé et contrôlé d'un processus discontinu afin de minimiser le risque de défauts. Le processus de chargement accueille également des formes et des tailles complexes qui pourraient ne pas convenir à un système de convoyage continu.

Analyse des principales industries et applications

Bien que les applications soient vastes, elles peuvent être regroupées en fonction de l'objectif principal du processus thermique.

Aérospatiale et Automobile : Intégrité structurelle et performance

Ces industries s'appuient sur des fours discontinus pour le traitement thermique de composants métalliques critiques. L'objectif est de créer des pièces à la fois légères et incroyablement résistantes à la fatigue et aux températures extrêmes.

Les applications comprennent la trempe des engrenages de moteur, le renforcement des composants de trains d'atterrissage et le traitement des aubes de turbine dans des fours sous vide pour obtenir la pureté et la structure cristalline requises.

Médical et Électronique : Pureté et miniaturisation

Dans la fabrication des dispositifs médicaux et des semi-conducteurs, la principale préoccupation est la pureté. Les fours discontinus dotés de capacités d'atmosphère contrôlée ou de vide poussé sont essentiels pour prévenir la contamination.

Ces fours sont utilisés pour créer des métaux de haute pureté pour les implants chirurgicaux, pour fritter des céramiques biocompatibles et pour faire croître des films cristallins sur des plaquettes de semi-conducteurs grâce à des processus tels que le dépôt chimique en phase vapeur (CVD).

Science des matériaux et Céramiques : Frittage et synthèse

Il s'agit d'une catégorie large axée sur la création de nouveaux matériaux ou la consolidation de poudres en formes solides.

Les fours discontinus sont utilisés pour le frittage des poudres métalliques et céramiques afin de créer des pièces denses et solides, pour la production de céramiques techniques, le développement de matériaux pour les batteries au lithium et la création de verres spécialisés et d'outils abrasifs.

Outillage et Industrie lourde : Dureté et durabilité

Pour la fabrication d'outils, de matrices et de composants pour machines lourdes, l'objectif est d'obtenir une dureté et une résistance à l'usure maximales.

Les fours discontinus sont utilisés pour la trempe intégrale des aciers à outils et autres alliages, garantissant que les outils de coupe, les moules et les pièces mécaniques peuvent résister à des contraintes opérationnelles intenses.

Comprendre les compromis : Discontinu vs. Continu

Aucune solution unique n'est parfaite pour tous les scénarios. Le choix entre un four discontinu et un four continu est une décision fondamentale d'ingénierie et commerciale.

La force du discontinu : précision et flexibilité

Comme nous l'avons vu, les fours discontinus excellent là où la précision est critique et où les séries de production impliquent des pièces ou des processus variés. Ils sont la norme pour la R&D, l'aérospatiale et les applications médicales.

La force du continu : débit et efficacité

Les fours continus déplacent les pièces sur un convoyeur à travers différentes zones de température. Ils sont conçus pour un profil thermique spécifique et fonctionnent en continu.

Pour la production en série de pièces identiques à faible coût (telles que des vis, des fixations ou des pièces embouties simples), un four continu offre un débit beaucoup plus élevé et des coûts de main-d'œuvre par unité inférieurs, ce qui en fait le choix le plus économique.

Faire le bon choix pour votre objectif

Pour déterminer le bon type de four, vous devez d'abord définir votre objectif de fabrication principal.

- Si votre objectif principal concerne des composants complexes de grande valeur : Un four discontinu offre le contrôle de processus non négociable et la précision requise pour les pièces aérospatiales, médicales ou électroniques avancées.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : La flexibilité inhérente d'un four discontinu à exécuter des profils thermiques variés en fait le choix supérieur.

- Si votre objectif principal est la fabrication à haut volume de pièces uniformes : Un four continu fournira presque toujours un meilleur débit et des coûts d'exploitation inférieurs pour la production de masse.

En fin de compte, le choix de l'équipement de traitement thermique approprié consiste à aligner les capacités de l'outil directement sur la valeur et les exigences de votre produit.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Aérospatiale et Automobile | Trempe des engrenages de moteur, traitement des aubes de turbine, renforcement des trains d'atterrissage |

| Médical et Électronique | Frittage de céramiques biocompatibles, croissance de films sur plaquettes de semi-conducteurs, purification des implants chirurgicaux |

| Science des matériaux et Céramiques | Frittage de poudres métalliques/céramiques, développement de matériaux pour batteries, production de céramiques techniques |

| Outillage et Industrie lourde | Trempe intégrale des aciers à outils, amélioration de la résistance à l'usure des moules et des pièces mécaniques |

Vous avez besoin d'un traitement thermique précis pour des composants de grande valeur ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées aux industries telles que l'aérospatiale, le médical et l'électronique. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à chambre, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu