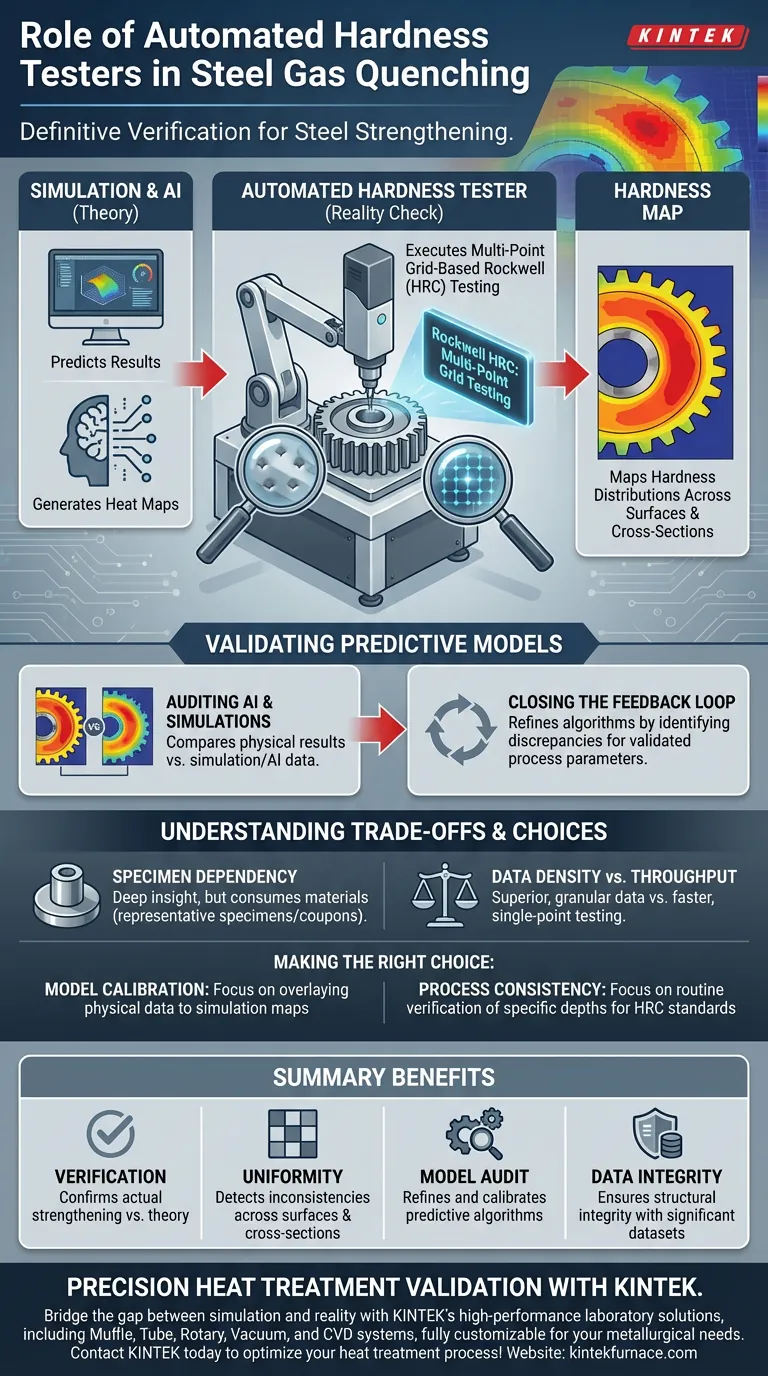

Un duromètre automatisé agit comme le mécanisme de vérification définitif pour la trempe à gaz des composants en acier. Il exécute des tests de dureté Rockwell (HRC) à grande échelle et multipoints pour confirmer physiquement les effets de renforcement obtenus lors du processus de traitement thermique.

Alors que les simulations prédisent les résultats, le duromètre automatisé confirme la réalité. Il cartographie les distributions de dureté sur les surfaces et les sections transversales pour valider l'exactitude des modèles d'IA prédictifs et des données de simulation.

Le Mécanisme d'Évaluation

Tests en Grille Multipoints

L'appareil va au-delà de la simple vérification ponctuelle en effectuant des tests d'indentation complets basés sur une grille.

Il crée une carte détaillée des valeurs de dureté sur l'échantillon, plutôt que de s'appuyer sur un seul point de données.

Analyse de la Profondeur et de l'Uniformité

Les tests sont effectués à la fois sur la surface extérieure et sur les sections transversales internes du composant.

Cette double approche fournit un retour d'information direct sur la profondeur et l'uniformité avec lesquelles le processus de trempe à gaz a renforcé l'acier.

Validation des Modèles Prédictifs

Audit de l'IA et des Simulations

Le rôle stratégique principal du testeur est de servir d'outil d'évaluation de la qualité pour les modèles virtuels.

Il compare les résultats physiques aux données générées par les modèles de simulation et les systèmes d'intelligence artificielle.

Fermeture de la Boucle de Rétroaction

En identifiant les écarts entre la dureté prédite et la dureté réelle, les ingénieurs peuvent affiner leurs algorithmes.

Cela garantit que les futurs cycles de trempe à gaz sont basés sur des paramètres de processus validés et précis.

Comprendre les Compromis

Dépendance à l'Échantillon

Étant donné que le processus implique une analyse de section transversale, il nécessite souvent l'utilisation d'échantillons représentatifs ou de pièces sacrificielles.

Cela fournit un aperçu approfondi mais nécessite la consommation de matériaux ou de coupons de test pour vérifier le lot.

Densité des Données vs. Débit

Les tests en grille à haute résolution génèrent des données supérieures mais nécessitent plus de temps que les tests manuels à point unique.

Vous sacrifiez la vitesse pour une vue granulaire et statistiquement significative de l'intégrité structurelle du composant.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est l'étalonnage des modèles : Utilisez les données basées sur la grille pour superposer les cartes de dureté physiques sur vos cartes thermiques de simulation afin d'identifier les déviations.

- Si votre objectif principal est la cohérence du processus : Utilisez le testeur pour vérifier régulièrement que les effets de renforcement à des profondeurs de section transversale spécifiques respectent les normes HRC définies.

Les tests automatisés de dureté comblent le fossé entre la conception théorique du traitement thermique et la qualité de fabrication physique.

Tableau Récapitulatif :

| Métrique d'Évaluation | Rôle du Testeur Automatisé | Avantage Clé |

|---|---|---|

| Vérification | Exécute des tests Rockwell (HRC) multipoints basés sur une grille | Confirme le renforcement réel par rapport à la théorie |

| Uniformité | Cartographie la dureté sur les surfaces et les sections transversales | Détecte les incohérences dans le traitement thermique |

| Audit de Modèle | Compare les résultats physiques aux données IA/simulation | Affine et étalonne les algorithmes prédictifs |

| Intégrité des Données | Fournit des ensembles de données granulaires et statistiquement significatifs | Assure l'intégrité structurelle et la conformité |

Validation de Traitement Thermique de Précision avec KINTEK

Comblez l'écart entre la simulation et la réalité grâce à des tests fiables et à des équipements à haute température. Soutenu par la R&D et la fabrication expertes, KINTEK propose des solutions de laboratoire haute performance, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous affiniez des modèles de trempe par IA ou que vous assuriez la cohérence des lots, nos systèmes avancés fournissent la précision thermique dont vos composants en acier ont besoin. Contactez KINTEK dès aujourd'hui pour optimiser votre processus de traitement thermique !

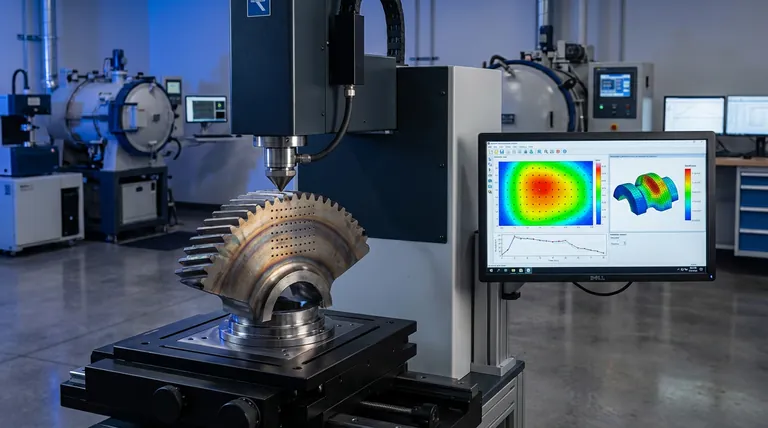

Guide Visuel

Références

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Les gens demandent aussi

- Comment un four de recuit sous vide est-il utilisé dans l'industrie de la science des matériaux et de la métallurgie ? Améliorer la pureté et les performances des matériaux

- Quels types de matériaux sont compatibles avec les fours sous vide faible et sous vide élevé ? Choisissez le bon four pour vos matériaux

- Quelle est l'efficacité énergétique des fours de recuit sous vide ? Économisez 20 à 30 % sur les coûts énergétiques grâce à un chauffage avancé.

- Pourquoi le graphite est-il le matériau de choix pour les fours sous vide ? Des performances inégalées à des températures extrêmes

- Quel est l'objectif principal de l'utilisation d'un four à arc sous vide pour les alliages (AlTiV)100−xCrx ? Assurer la pureté et la pureté

- Quels sont les principaux avantages des fours sous vide à chambres multiples ? Augmentez l'efficacité et réduisez les coûts

- Comment la surveillance du point de rosée influence-t-elle le contrôle du processus des fours de frittage en MIM ? Assurer une qualité de matériau optimale

- Quelles sont les caractéristiques générales d'un four sous vide ? Obtenir une pureté et une précision supérieures des matériaux