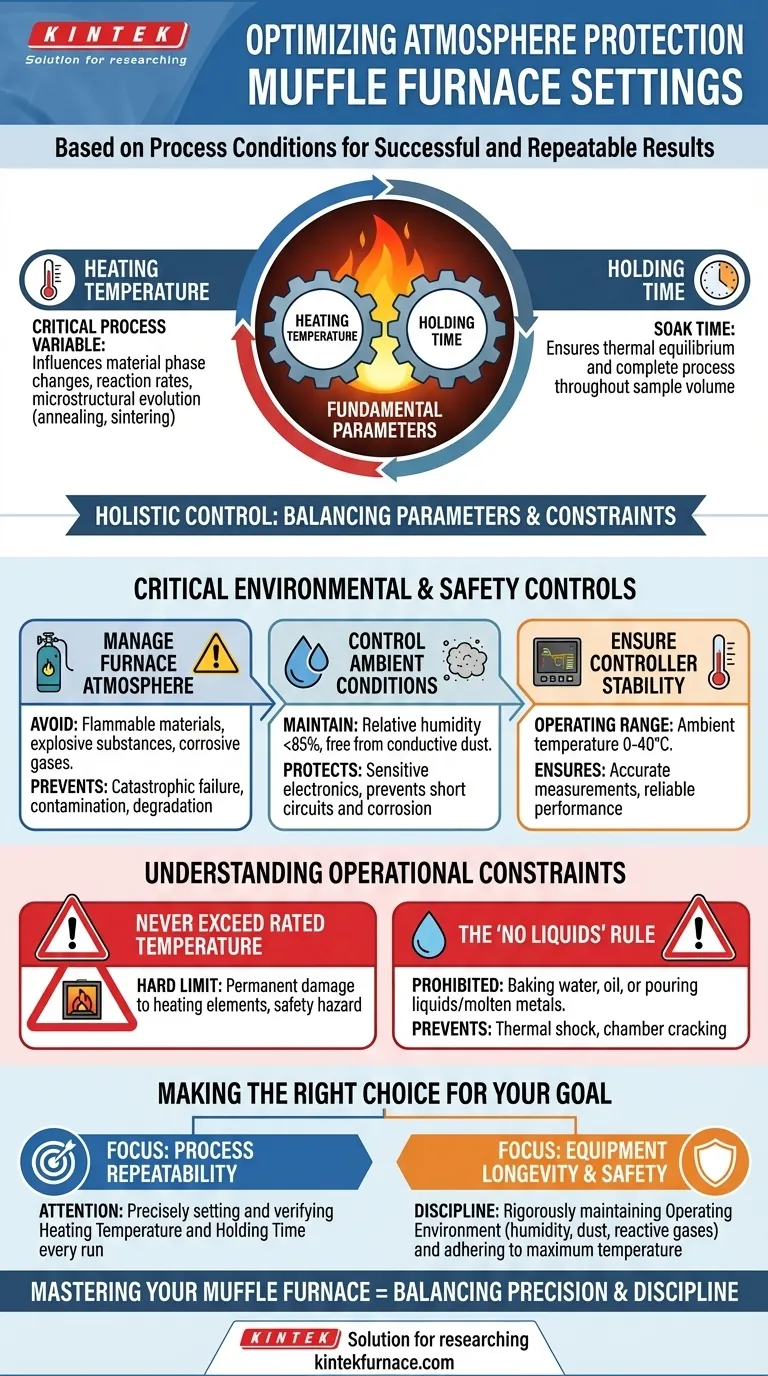

Pour un processus donné, les deux paramètres fondamentaux que vous devez ajuster dans un four à moufle sous atmosphère protectrice sont la température de chauffe et le temps de maintien. Ces réglages sont entièrement dictés par les exigences spécifiques du matériau ou de la réaction avec lesquels vous travaillez. Cependant, l'obtention de résultats réussis et reproductibles va au-delà de ces deux réglages.

Le défi principal n'est pas simplement d'ajuster les réglages du four, mais de maintenir un système holistique et contrôlé. Un véritable contrôle de processus équilibre les paramètres ajustables de température et de temps avec les contraintes non négociables de l'environnement de fonctionnement et des protocoles de manipulation des matériaux.

Les paramètres fondamentaux du processus

Pour obtenir le résultat matériel souhaité, vous devez contrôler précisément l'énergie délivrée à votre échantillon sur une durée spécifique. Ceci est géré par deux réglages principaux.

Réglage de la température de chauffe

La température que vous définissez est la variable de processus la plus critique. Elle influence directement les changements de phase des matériaux, les vitesses de réaction et l'évolution microstructurale, comme dans les processus de recuit ou de frittage. Cette valeur est déterminée par les exigences scientifiques ou industrielles de votre tâche spécifique.

Réglage du temps de maintien

Le temps de maintien, ou « temps de palier », est la durée pendant laquelle le four maintient la température de consigne. Cela garantit que l'échantillon entier atteint l'équilibre thermique et que le processus physique ou chimique souhaité a suffisamment de temps pour s'achever dans tout le volume du matériau.

Contrôles environnementaux et de sécurité critiques

Un four sous atmosphère protectrice n'est efficace que dans l'environnement dans lequel il fonctionne. Ignorer ces conditions compromet à la fois l'intégrité du processus et l'équipement lui-même.

Gestion de l'atmosphère du four

L'espace de travail doit être méticuleusement exempt de matériaux inflammables, de substances explosives et de gaz corrosifs. La présence de ces agents peut entraîner une défaillance catastrophique, une contamination des échantillons ou une dégradation rapide de la chambre du four et des éléments chauffants.

Contrôle des conditions ambiantes

Le four et son contrôleur doivent fonctionner dans un environnement avec une humidité relative inférieure à 85 % et exempt de poussière conductrice. Une humidité et une poussière élevées peuvent endommager les composants électroniques sensibles, provoquer des courts-circuits et entraîner de la corrosion.

Assurer la stabilité du contrôleur

Le contrôleur électronique lui-même a un environnement de fonctionnement requis. Il doit être maintenu dans une plage de température ambiante de 0 à 40 °C pour garantir la précision de ses mesures et la fiabilité de ses performances. Un contrôleur surchauffé ou gelé peut entraîner une défaillance du processus.

Comprendre les contraintes opérationnelles

Certaines règles ne sont pas des paramètres flexibles mais des limitations strictes conçues pour protéger l'équipement et assurer la sécurité.

Le risque de dépasser la température nominale

Vous ne devez jamais dépasser la température nominale du four. Cela causera des dommages permanents aux éléments chauffants, raccourcira la durée de vie opérationnelle du four et créera un risque de sécurité important. C'est une limite stricte, pas une directive.

La règle "Pas de liquides"

Les échantillons liquides, y compris l'eau ou l'huile, ne doivent pas être cuits dans le four. De plus, ne versez aucun liquide ou métal en fusion directement dans la chambre du four. Cela empêche le choc thermique qui peut fissurer le moufle en céramique et maintient la propreté et l'intégrité de l'intérieur.

L'impact d'un environnement non contrôlé

Un fonctionnement en dehors des conditions environnementales spécifiées (humidité, poussière, gaz corrosifs) entraînera inévitablement un dysfonctionnement de l'équipement, un contrôle imprécis de la température et une durée de vie raccourcie pour l'ensemble du système.

Faire le bon choix pour votre objectif

Votre objectif opérationnel changera en fonction de votre priorité immédiate.

- Si votre objectif principal est la répétabilité du processus : Votre attention doit être portée sur le réglage et la vérification précis de la température de chauffe et du temps de maintien pour chaque cycle.

- Si votre objectif principal est la longévité et la sécurité de l'équipement : Votre discipline doit consister à maintenir rigoureusement l'environnement de fonctionnement — en contrôlant l'humidité, la poussière et les gaz réactifs tout en respectant strictement la température maximale nominale.

En fin de compte, maîtriser votre four à moufle est un acte d'équilibre entre la précision de vos réglages de processus et la discipline de votre environnement opérationnel.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Température de chauffe | Dicte les changements de phase des matériaux et les vitesses de réaction ; ne doit pas dépasser la limite nominale du four. |

| Temps de maintien | Assure l'équilibre thermique et l'achèvement du processus ; critique pour la répétabilité. |

| Contrôle de l'atmosphère | Évitez les substances inflammables, explosives ou corrosives pour prévenir la contamination et les dommages. |

| Conditions ambiantes | Maintenez l'humidité <85 %, pas de poussière conductrice et une température du contrôleur de 0 à 40°C pour la fiabilité. |

| Contraintes opérationnelles | Ne jamais dépasser la température nominale ni introduire de liquides pour éviter les chocs thermiques et les dangers. |

Optimisez vos processus de laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre forte capacité de personnalisation approfondie garantit une adéquation précise avec vos exigences expérimentales, améliorant l'efficacité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs avec des équipements fiables et performants !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur