L'équipement de laboratoire d'imprégnation sous vide facilite l'infiltration en évacuant activement l'air de la structure interne des préformes de fibres de SiC. En créant un environnement de vide, l'équipement élimine les poches de gaz qui bloquent généralement l'entrée des fluides, permettant aux différentiels de pression de forcer les solutions de précurseurs à haute viscosité dans les plus petits micropores et interstices. Cela garantit une saturation profonde et uniforme des faisceaux de fibres, ce qui est impossible à obtenir par des méthodes de trempage passif.

En remplaçant efficacement l'air piégé par le précurseur liquide, l'imprégnation sous vide dicte directement la densité du composite final. Elle transforme la préforme d'une structure poreuse en une matrice solide et continue, ce qui est le préalable à l'obtention d'une résistance mécanique élevée.

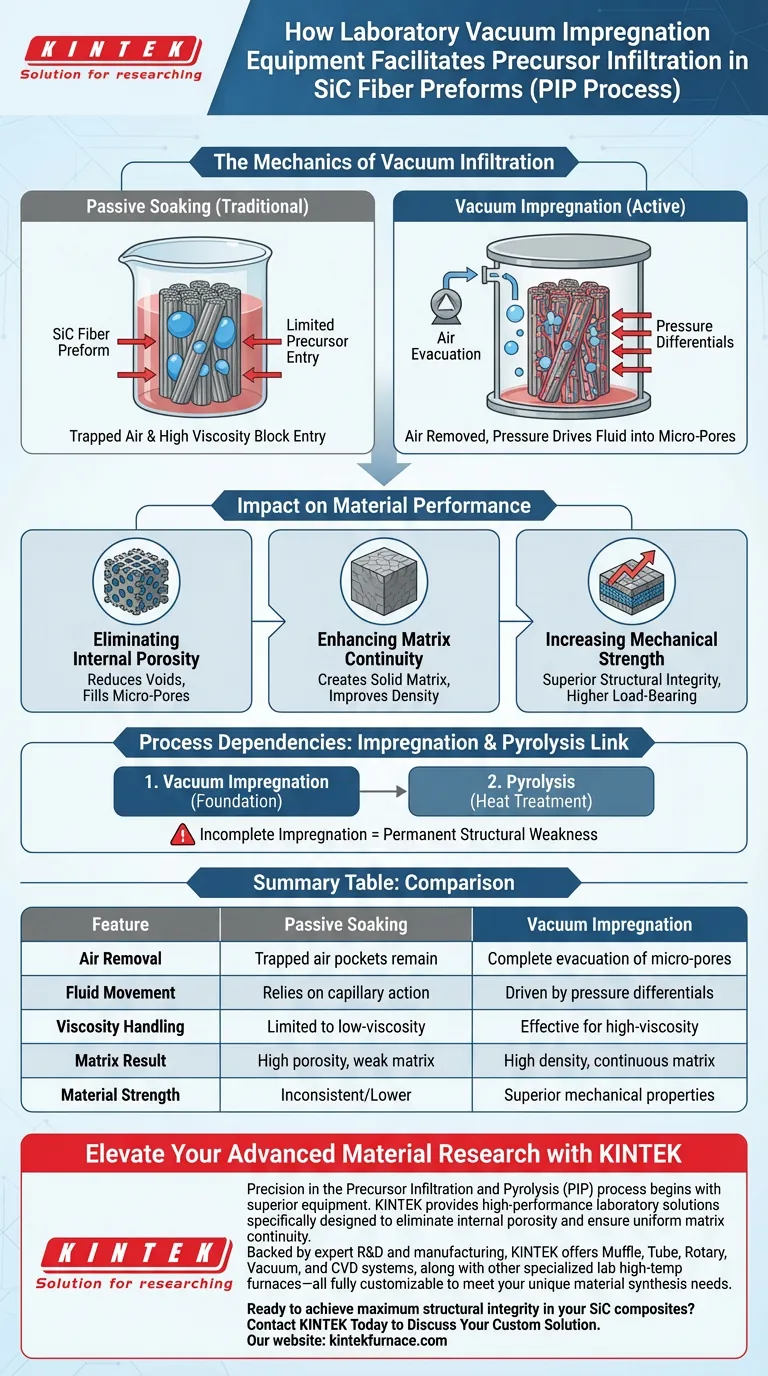

La Mécanique de l'Infiltration sous Vide

Surmonter les Barrières de Haute Viscosité

Dans le processus PIP, les solutions de précurseurs ont souvent une haute viscosité, ce qui les rend résistantes à l'écoulement naturel dans les espaces étroits.

L'imprégnation sous vide élimine la résistance causée par les poches d'air piégées. Sans air occupant le volume interne, le fluide précurseur épais peut circuler librement dans le tissage complexe des faisceaux de fibres.

Exploiter les Différentiels de Pression

L'équipement fonctionne sur le principe des différentiels de pression.

Après l'évacuation de l'air, la différence entre le vide interne et la pression externe entraîne le liquide vers l'intérieur. Cette force pousse le précurseur dans les régions les plus profondes de la préforme, assurant un contact intime entre le fluide et les surfaces des fibres.

Impact sur les Performances du Matériau

Élimination de la Porosité Interne

Le principal ennemi de la résistance des composites est le vide, un espace vide à l'intérieur du matériau.

L'imprégnation sous vide cible la structure interne de la préforme pour éliminer ces défauts potentiels avant qu'ils ne se forment. En remplissant les micropores et les interstices avec le précurseur, l'équipement réduit considérablement la porosité interne du composite.

Amélioration de la Continuité de la Matrice

La qualité de l'imprégnation a un impact direct sur la phase ultérieure de traitement thermique (pyrolyse).

Étant donné que le précurseur a pénétré complètement la structure, le traitement thermique entraîne la formation d'une matrice plus continue. Cette continuité augmente la densité globale du matériau composite.

Augmentation de la Résistance Mécanique

L'objectif ultime de l'utilisation de cet équipement est d'améliorer les propriétés mécaniques du composite SiC.

Un matériau plus dense avec moins de vides et une matrice continue est intrinsèquement plus résistant. Une imprégnation profonde garantit que les capacités de support de charge des fibres sont entièrement soutenues par la matrice céramique environnante.

Comprendre les Dépendances du Processus

Le Lien entre Imprégnation et Pyrolyse

Il est essentiel de comprendre que l'imprégnation sous vide n'est pas une solution autonome ; elle constitue la base de l'étape de pyrolyse.

Si l'étape d'imprégnation ne parvient pas à éliminer complètement l'air, le traitement thermique ultérieur bloquera ces défauts. L'équipement doit être calibré pour assurer une pénétration profonde, car tout vide restant deviendra une faiblesse structurelle permanente dans le produit céramique final.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité du processus PIP, alignez votre utilisation de l'équipement sur vos objectifs matériels spécifiques :

- Si votre objectif principal est de maximiser la résistance mécanique : Assurez-vous que vos protocoles de vide sont suffisamment agressifs pour évacuer l'air des micropores les plus profonds, car cette densité est directement corrélée à l'intégrité structurelle.

- Si votre objectif principal est de manipuler des précurseurs complexes : Comptez sur l'imprégnation sous vide pour gérer les fluides à haute viscosité qui ne peuvent pas pénétrer la préforme de fibres par simple action capillaire.

L'imprégnation profonde n'est pas seulement une étape de remplissage ; c'est le facteur déterminant de la continuité structurelle de votre composite final.

Tableau Récapitulatif :

| Caractéristique | Trempage Passif | Imprégnation sous Vide |

|---|---|---|

| Élimination de l'air | Des poches d'air piégées subsistent | Évacuation complète des micropores |

| Mouvement du fluide | Repose sur l'action capillaire | Piloté par les différentiels de pression |

| Gestion de la viscosité | Limité aux fluides à faible viscosité | Efficace pour les précurseurs à haute viscosité |

| Résultat de la matrice | Porosité élevée, matrice faible | Haute densité, matrice continue |

| Résistance du matériau | Inconsistante/Inférieure | Propriétés mécaniques supérieures |

Élevez Votre Recherche sur les Matériaux Avancés avec KINTEK

La précision dans le processus d'Infiltration et de Pyrolyse des Précurseurs (PIP) commence par un équipement supérieur. KINTEK fournit des solutions de laboratoire haute performance spécialement conçues pour éliminer la porosité interne et assurer une continuité matricielle uniforme.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de synthèse de matériaux.

Prêt à atteindre une intégrité structurelle maximale dans vos composites SiC ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Quelle est la fonction d'un four à vide poussé dans la carburation du tantale ? Pureté et précision de la réaction

- Pourquoi la stabilité de la température est-elle importante dans les opérations de fours sous vide ? Assurez un traitement thermique précis pour des matériaux de qualité supérieure

- Quelles industries utilisent couramment les refroidisseurs de fours sous vide ? Découvrez les applications clés dans l'aérospatiale, les semi-conducteurs et plus encore

- Quels types de processus de traitement thermique utilisent des fours sous vide ? Obtenez pureté et précision dans le traitement des matériaux

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Qu'est-ce que le durcissement par vieillissement dans le traitement thermique sous vide ? Libérez des performances métalliques maximales avec précision

- Quelles sont les principales exigences techniques pour les pompes à vide dans les fours de frittage sous vide ? Assurer la pureté du matériau et l'efficacité

- Quelle précaution doit être prise avant le frittage sous vide pour protéger le système de vide ? Assurez le succès grâce à un déliantage approprié