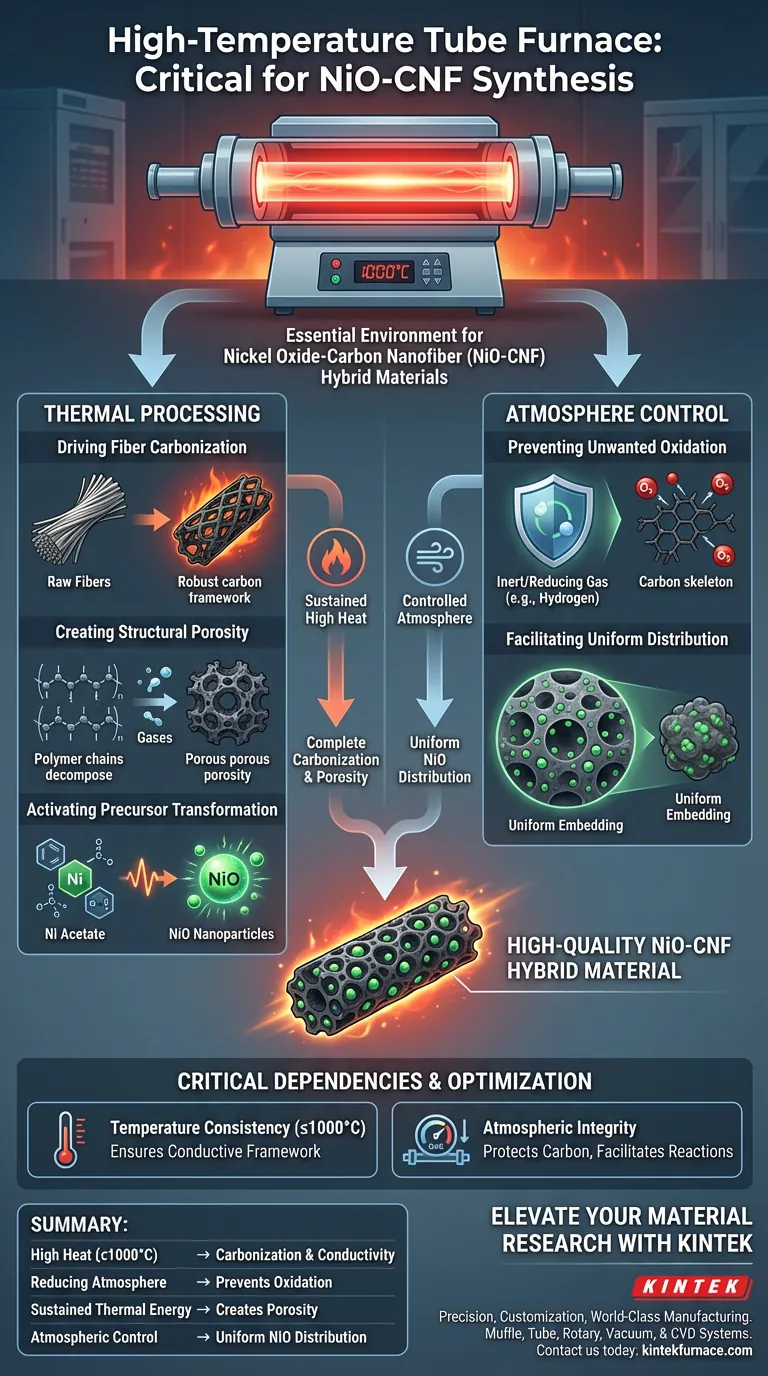

Un four tubulaire à haute température crée l'environnement essentiel à la synthèse de matériaux hybrides de nanofibres d'oxyde de nickel-carbone (NiO-CNF) en fournissant une chaleur élevée constante ainsi qu'une atmosphère strictement contrôlée. Cet équipement maintient des températures allant jusqu'à 1000°C dans un environnement réducteur ou inerte (tel que l'hydrogène), permettant la carbonisation simultanée de la matrice fibreuse et la conversion chimique des précurseurs en nanoparticules actives.

Le four tubulaire à haute température n'est pas simplement une source de chaleur ; il agit comme un réacteur précis qui synchronise la création d'un squelette carboné conducteur avec la synthèse et l'incorporation uniforme de nanoparticules d'oxyde de nickel (NiO).

Le rôle du traitement thermique

Stimuler la carbonisation des fibres

Le four fournit des températures élevées constantes qui sont essentielles au processus de carbonisation. Sous cette chaleur soutenue, les fibres brutes sont converties en un cadre carboné robuste et conducteur qui sert de squelette structurel au matériau hybride.

Créer une porosité structurelle

L'énergie thermique entraîne la décomposition des composants polymères sacrificiels au sein du matériau. Cette décomposition est essentielle car elle creuse les structures poreuses où les nanoparticules actives résideront finalement.

Activer la transformation des précurseurs

La chaleur agit en tandem avec les précurseurs chimiques. Plus précisément, elle fournit l'énergie nécessaire aux précurseurs d'acétate de nickel pour subir les changements chimiques nécessaires à la formation de nanoparticules d'oxyde de nickel (NiO).

L'importance du contrôle de l'atmosphère

Prévenir l'oxydation indésirable

Un environnement standard à l'air libre détruirait le matériau à ces températures. Le four tubulaire fournit une atmosphère réductrice ou inerte contrôlée, utilisant souvent de l'hydrogène, pour protéger la structure carbonée en développement de la combustion.

Faciliter la distribution uniforme

L'atmosphère contrôlée garantit que les réactions chimiques se déroulent à un rythme régulé. Cette régulation permet aux nanoparticules de NiO nouvellement formées d'être uniformément distribuées dans les pores créés par la décomposition du polymère, plutôt que de s'agglomérer à la surface.

Dépendances critiques du processus

Consistance de la température

Le processus repose sur la capacité du four à maintenir une température constante (jusqu'à 1000°C). Les fluctuations de chaleur peuvent entraîner une carbonisation incomplète ou une formation de pores incohérente, compromettant la conductivité du matériau.

Intégrité atmosphérique

La qualité du matériau final est directement liée à la pureté de l'environnement du four. Si l'atmosphère réductrice ou inerte est compromise, la transformation chimique de l'acétate de nickel peut échouer, ou le cadre carboné peut se dégrader.

Optimiser la synthèse des matériaux

Pour obtenir des hybrides NiO-CNF de haute qualité, vous devez ajuster les conditions du four pour qu'elles correspondent à vos objectifs matériels spécifiques :

- Si votre objectif principal est la conductivité maximale : Assurez-vous que le four maintient une température élevée constante pour garantir la carbonisation complète du cadre carboné.

- Si votre objectif principal est la dispersion des particules : Privilégiez la stabilité de l'atmosphère inerte ou réductrice pour faciliter la distribution uniforme des nanoparticules de NiO dans les structures poreuses.

Le succès de la formation de NiO-CNF dépend du contrôle rigoureux de la stabilité thermique et de la composition atmosphérique.

Tableau récapitulatif :

| Condition de processus | Fonction dans la synthèse de NiO-CNF | Impact sur la qualité du matériau |

|---|---|---|

| Chaleur élevée (≤1000°C) | Favorise la carbonisation et la transformation des précurseurs | Détermine le squelette structurel et la conductivité |

| Atmosphère réductrice/inerte | Prévient l'oxydation et protège le squelette carboné | Assure l'intégrité du cadre conducteur |

| Énergie thermique soutenue | Décompose les polymères sacrificiels | Crée la porosité essentielle à l'incorporation des nanoparticules |

| Contrôle atmosphérique | Régule les vitesses de réaction chimique | Facilite la distribution uniforme des nanoparticules de NiO |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est non négociable lors de la synthèse d'hybrides NiO-CNF haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de laboratoire.

Que vous ayez besoin d'un contrôle atmosphérique rigoureux pour la carbonisation ou d'une distribution uniforme de la chaleur pour la dispersion des nanoparticules, nos fours à haute température offrent la stabilité dont votre recherche a besoin.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et optimiser votre flux de synthèse avec KINTEK.

Guide Visuel

Références

- Juhyeong Kim, Yoonkook Son. Lotus Root Type Nickel Oxide-Carbon Nanofibers: A Hybrid Supercapacitor Electrode Material. DOI: 10.3390/app14072977

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels paramètres environnementaux les fours à haute température doivent-ils maintenir pour le recuit de couches minces de YIG ? Guide d'expert

- Comment l'environnement à haute température d'un four tubulaire est-il utilisé pour la régénération des adsorbants ? Obtenir une récupération précise

- Comment un four tubulaire à double zone de température contrôle-t-il la qualité des cristaux ? Maîtriser la PVT pour les monocristaux organiques

- Quel rôle joue un four tubulaire dans un système d'adsorption à lit fixe ? Guide d'évaluation des performances Se/PPS

- Quelles conditions un four tubulaire offre-t-il pour la carbonisation des arogels ? Maîtrise de la précision thermique

- Comment un four à résistance tubulaire facilite-t-il la pyrolyse de la biomasse ? Production de biochar de haute pureté

- Quels sont les points clés concernant les fours tubulaires et la science des matériaux ? Débloquez un traitement thermique de précision pour les matériaux avancés

- Comment un four tubulaire facilite-t-il la croissance de couches d'oxyde contrôlées sur l'acier au carbone X70 ? Précision d'ingénierie