Le refroidissement naturel à l'intérieur du four est la stratégie requise pour le traitement des nanofibres de ferrite de bismuth (BiFeO3) après calcination à haute température. Une fois la phase de frittage terminée (typiquement à 550 °C), les éléments chauffants doivent être désactivés, permettant au four à moufle et à l'échantillon de revenir progressivement à température ambiante sans interférence extérieure.

L'objectif du refroidissement naturel est de faciliter une réduction lente et contrôlée de la température. Ce processus est essentiel pour libérer les contraintes thermiques internes générées lors des transitions de phase, empêchant ainsi les fissures microscopiques et préservant l'intégrité structurelle des nanofibres 1D.

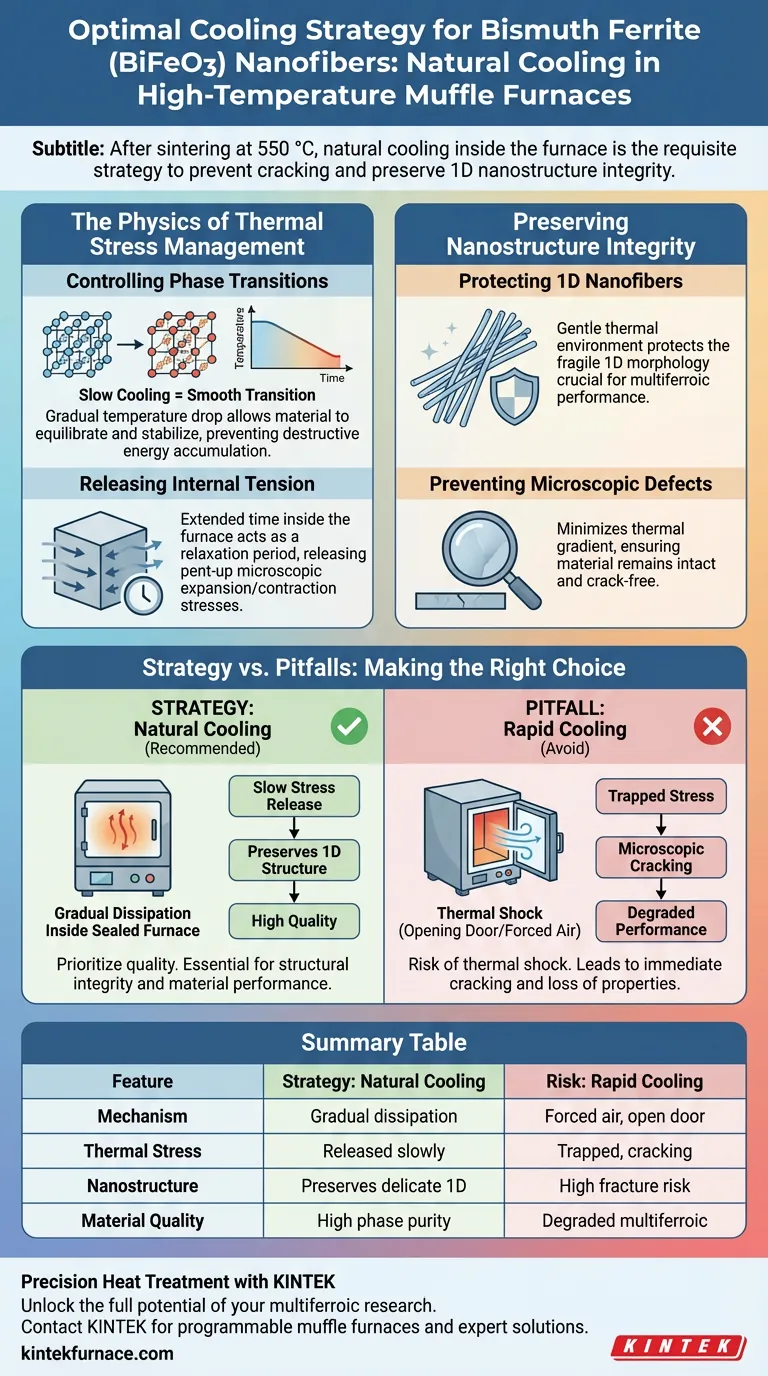

La physique de la gestion des contraintes thermiques

Contrôle des transitions de phase

Au cours du processus de calcination, la ferrite de bismuth subit des changements importants dans sa structure interne. Lorsque le matériau refroidit à partir de la température de frittage de 550 °C, il subit une transition de phase.

Si cette transition se produit trop rapidement, le matériau n'a pas le temps de s'équilibrer. Le refroidissement naturel garantit que la température baisse suffisamment lentement pour gérer cette transition en douceur. Cette baisse progressive permet au matériau de se stabiliser sans accumuler d'énergie destructrice.

Libération de la tension interne

Le traitement à haute température génère inévitablement des contraintes thermiques internes dans le matériau. Ces contraintes résultent des différences d'expansion et de contraction au niveau microscopique.

En gardant l'échantillon à l'intérieur du four, vous prolongez le temps de refroidissement. Cette durée prolongée agit comme une période de relaxation, libérant efficacement ces tensions accumulées avant que le matériau ne se solidifie complètement dans son état final.

Préservation de l'intégrité de la nanostructure

Protection des nanofibres 1D

Les nanofibres de ferrite de bismuth possèdent une structure 1D (unidimensionnelle) délicate. Cette morphologie est cruciale pour leur performance en tant que matériau multiferroïque, mais la rend également physiquement vulnérable.

Les changements brusques de température peuvent agir comme un coup de marteau sur cette structure fragile. Le refroidissement naturel atténue ce risque en fournissant un environnement thermique doux.

Prévention des défauts microscopiques

Le principal danger pendant la phase de refroidissement est la formation de fissures microscopiques. Ces défauts sont souvent invisibles à l'œil nu mais peuvent compromettre l'ensemble de l'échantillon.

Lorsque la contrainte thermique dépasse la résistance du matériau, les nanofibres se fracturent. Une stratégie de refroidissement naturel minimise le gradient thermique, garantissant que le matériau reste intact et sans fissures.

Pièges courants à éviter

Le risque de choc thermique

Une erreur courante en laboratoire est d'ouvrir la porte du four trop tôt pour accélérer le processus. Cela introduit de l'air froid sur l'échantillon chaud, provoquant un choc thermique.

La trempe rapide ou le refroidissement par air forcé crée des gradients de température extrêmes. Cela conduit presque invariablement à des fissures immédiates et à la dégradation des propriétés multiferroïques de la ferrite de bismuth.

Impatience contre qualité

Bien que le refroidissement naturel prenne du temps, c'est un compromis non négociable pour la qualité. Privilégier la vitesse au taux de refroidissement annulera les avantages obtenus pendant le processus de frittage.

Faire le bon choix pour votre objectif

Pour garantir la synthèse réussie de nanofibres de BiFeO3, suivez les directives suivantes :

- Si votre objectif principal est l'intégrité structurelle : suivez strictement le protocole de refroidissement naturel pour éviter la fracturation des nanofibres 1D délicates.

- Si votre objectif principal est la performance du matériau : laissez la libération lente des contraintes thermiques garantir que les propriétés multiferroïques finales ne sont pas dégradées par la tension interne.

Le succès de la synthèse de ferrite de bismuth de haute qualité réside non seulement dans le chauffage, mais aussi dans la patience dont on fait preuve pendant le refroidissement.

Tableau récapitulatif :

| Caractéristique | Stratégie : Refroidissement Naturel | Risque : Refroidissement Rapide (Trempe) |

|---|---|---|

| Mécanisme | Dissipation thermique progressive à l'intérieur du four scellé | Ouverture de la porte du four ou refroidissement par air forcé |

| Contrainte Thermique | Libérée lentement par relaxation | Piégée, entraînant des fissures microscopiques |

| Nanostructure | Préserve la morphologie 1D délicate | Risque élevé de fracture et d'effondrement structurel |

| Qualité du Matériau | Pureté de phase et intégrité élevées | Performance multiferroïque dégradée |

Traitement thermique de précision pour les nanomatériaux avancés

Libérez tout le potentiel de vos recherches sur les matériaux multiferroïques avec KINTEK. Que vous synthétisiez des nanofibres de BiFeO3 délicates ou des céramiques complexes, nos fours à moufle haute température offrent le contrôle thermique précis et la stabilité de refroidissement requis pour les transitions de phase sensibles.

Soutenu par une R&D et une fabrication expertes, KINTEK propose :

- Fours à Moufle et à Tube avec des vitesses de refroidissement programmables.

- Systèmes sous Vide et CVD pour la synthèse de haute pureté.

- Solutions Personnalisables adaptées à vos exigences uniques de laboratoire.

Assurez-vous que vos matériaux restent sans fissures et structurellement sains. Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes sur vos besoins en fours de laboratoire haute température !

Guide Visuel

Références

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels facteurs influencent le choix d'un four à moufle ? Considérations clés pour une performance optimale en laboratoire

- Pourquoi les fours électriques de type boîte sont-ils indispensables dans l'industrie et les laboratoires ? Libérez la précision et la polyvalence du traitement thermique

- Quelles vérifications de sécurité électrique doivent être effectuées avant d'utiliser un four de paillasse ? Assurez un fonctionnement sûr et prévenez les dangers

- Qu'est-ce qu'un four à moufle et quelle est son utilisation principale ? Assurer la pureté dans les processus à haute température

- Quel rôle joue un four à moufle haute température dans la préparation de cibles céramiques de SrNbO3 ? Synthèse expliquée

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Quelle est la fonction d'une étuve à haute température dans la synthèse de Ge-S-Cd ? Maîtriser la cinétique de fusion à 900°C

- Comment comparer les tailles de chambre des étuves à moufle et des étuves de séchage ? Explication des différences clés