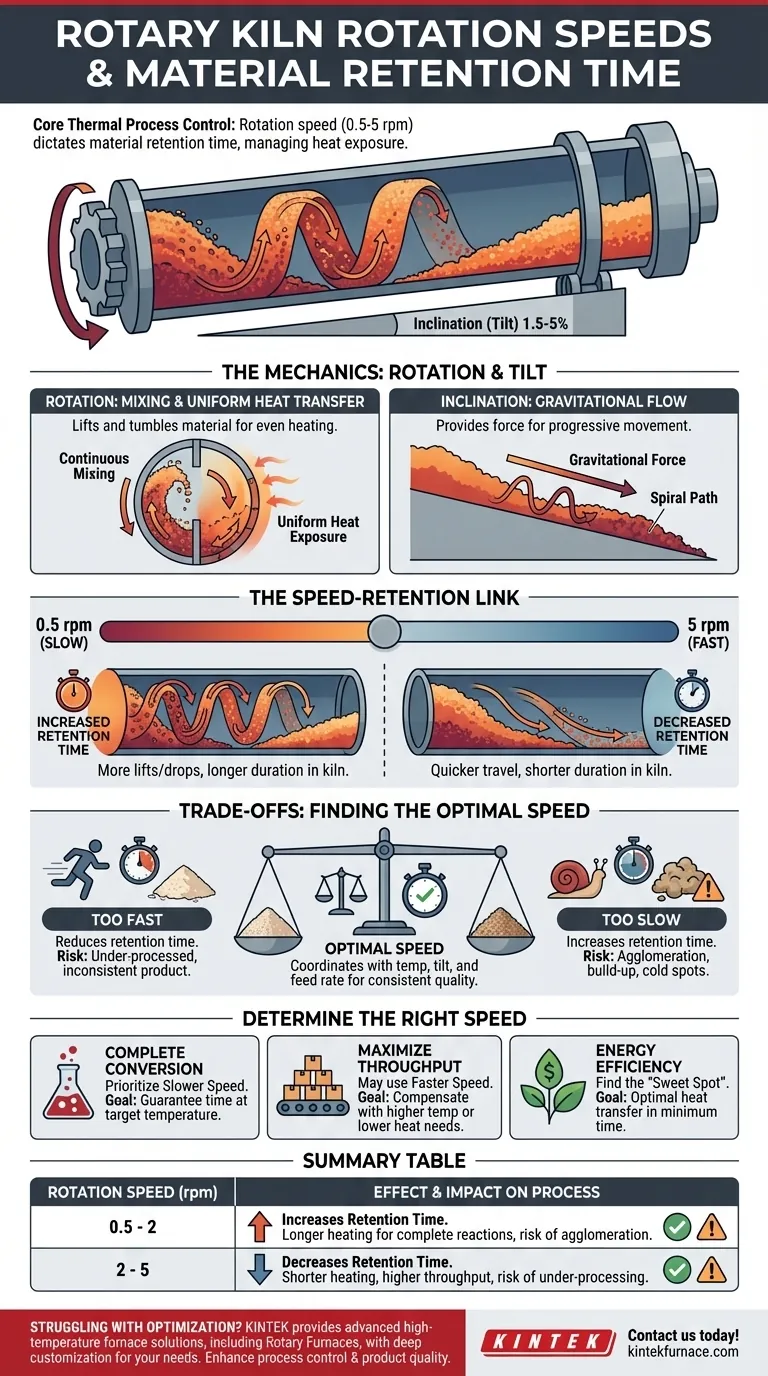

Au fond, la vitesse de rotation d'un four rotatif est un levier de contrôle principal pour l'ensemble de son processus thermique. Les vitesses varient généralement de 0,5 à 5 tours par minute (tr/min), et ce taux dicte directement le temps de rétention du matériau — la durée pendant laquelle une substance reste à l'intérieur du four. Une rotation plus lente augmente le temps de rétention, tandis qu'une rotation plus rapide le diminue, permettant aux opérateurs de gérer précisément l'exposition du matériau à la chaleur.

Le défi fondamental de l'opération du four n'est pas simplement de déplacer le matériau, mais de contrôler son parcours thermique. La vitesse de rotation, en conjonction avec la pente du four, est l'outil le plus direct dont vous disposez pour gérer la durée pendant laquelle le matériau est chauffé, ce qui est le facteur le plus important pour obtenir le produit final désiré.

La mécanique de l'opération du four

Un four rotatif est conçu pour culbuter et transporter le matériau à travers un environnement chauffé. La rotation est le moteur de ce processus, influençant directement à la fois le transfert de chaleur et le taux de déplacement.

Le rôle de la vitesse de rotation

La fonction première de la rotation est de soulever le matériau en partie sur la paroi intérieure du four, le faisant cascader ou culbuter vers le bas. Ce mélange continu est crucial pour exposer toutes les particules au revêtement réfractaire chaud et aux gaz chauds circulant à travers le four.

Cette action de culbutage assure un transfert de chaleur uniforme à travers le lit de matériau. Sans cela, seule la couche superficielle serait correctement traitée.

L'influence de l'inclinaison (pente)

Les fours rotatifs sont toujours installés avec un léger angle descendant, typiquement entre 1,5% et 5% (une chute de 1,5 à 5 pieds pour chaque 100 pieds de longueur).

Alors que la rotation culbute le matériau, cette inclinaison fournit la force gravitationnelle nécessaire pour le déplacer progressivement de l'extrémité d'alimentation à l'extrémité de décharge. La combinaison de la rotation et de l'inclinaison crée un chemin en spirale lent et prévisible pour le matériau.

Le lien entre la vitesse et le temps de rétention

Le temps de rétention est une conséquence directe de l'interaction entre la vitesse de rotation et la géométrie du four. Une rotation plus lente signifie que le matériau est soulevé et déposé plus de fois avant de parcourir une distance donnée, augmentant ainsi le temps qu'il passe à l'intérieur du four.

Inversement, une rotation plus rapide déplace le matériau vers l'extrémité de décharge plus rapidement, réduisant son temps de rétention. Cette relation permet aux opérateurs d'affiner le processus en fonction des exigences thermiques spécifiques du matériau.

Comprendre les compromis : Trouver la vitesse optimale

La sélection de la bonne vitesse de rotation est un équilibre délicat. S'écarter de la plage optimale dans n'importe quelle direction introduit des problèmes opérationnels importants et compromet la qualité du produit.

Le problème d'une rotation trop rapide

Une vitesse de rotation trop élevée est une cause fréquente de mauvaise qualité de produit. Elle réduit drastiquement le temps de rétention du matériau.

Le matériau traverse le four trop rapidement pour absorber suffisamment de chaleur, ce qui entraîne des réactions chimiques ou des changements physiques incomplets. Le produit final sera sous-traité et incohérent.

Le danger d'une rotation trop lente

Bien qu'il puisse sembler qu'une vitesse plus lente soit toujours plus sûre, ce n'est pas le cas. Une rotation excessivement lente peut être tout aussi préjudiciable.

Elle peut provoquer l'agglomération ou l'accumulation de matériau sur les parois du four, créant un flux inégal et des "points froids" qui sont protégés de la chaleur. Dans les cas graves, cette accumulation peut perturber entièrement le processus ou même endommager le revêtement réfractaire du four.

Équilibrer la vitesse avec d'autres variables

La vitesse de rotation n'est pas un paramètre isolé. Elle doit être soigneusement coordonnée avec le profil de température du four, son angle d'inclinaison et le débit d'alimentation du matériau.

La modification d'une variable nécessite l'ajustement des autres pour maintenir un processus stable et efficace. Par exemple, un débit d'alimentation plus élevé pourrait nécessiter une rotation légèrement plus rapide pour éviter de surcharger le four.

Comment déterminer la bonne vitesse de rotation

La vitesse idéale est entièrement dictée par l'objectif du processus et le matériau traité. Il n'y a pas de "meilleure" vitesse unique, seulement la bonne vitesse pour une application spécifique.

- Si votre objectif principal est une conversion chimique complète : Vous privilégirez une rotation plus lente et plus contrôlée pour garantir que le matériau atteigne le temps de rétention nécessaire à la température cible.

- Si votre objectif principal est de maximiser le débit : Vous pouvez utiliser une rotation plus rapide, mais seulement si vous pouvez compenser en augmentant le profil de température ou si le matériau nécessite moins d'exposition à la chaleur.

- Si votre objectif principal est l'efficacité énergétique : Vous devez trouver le "juste milieu" où la vitesse de rotation assure un transfert de chaleur optimal et un traitement complet dans le temps le plus court possible, minimisant ainsi la consommation de carburant par tonne de produit.

Maîtriser la relation entre la rotation, l'inclinaison et la température est la clé d'un fonctionnement de four cohérent, efficace et de haute qualité.

Tableau récapitulatif :

| Vitesse de rotation (tr/min) | Effet sur le temps de rétention | Impact sur le processus |

|---|---|---|

| 0,5 - 2 | Augmente | Chauffage plus long pour des réactions complètes, risque d'agglomération |

| 2 - 5 | Diminue | Chauffage plus court, débit plus élevé, risque de sous-traitement |

Vous avez du mal à optimiser la vitesse de rotation de votre four rotatif pour un temps de rétention et une efficacité idéaux ? KINTEK peut vous aider ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours haute température, y compris des fours rotatifs. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant le contrôle des processus et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource