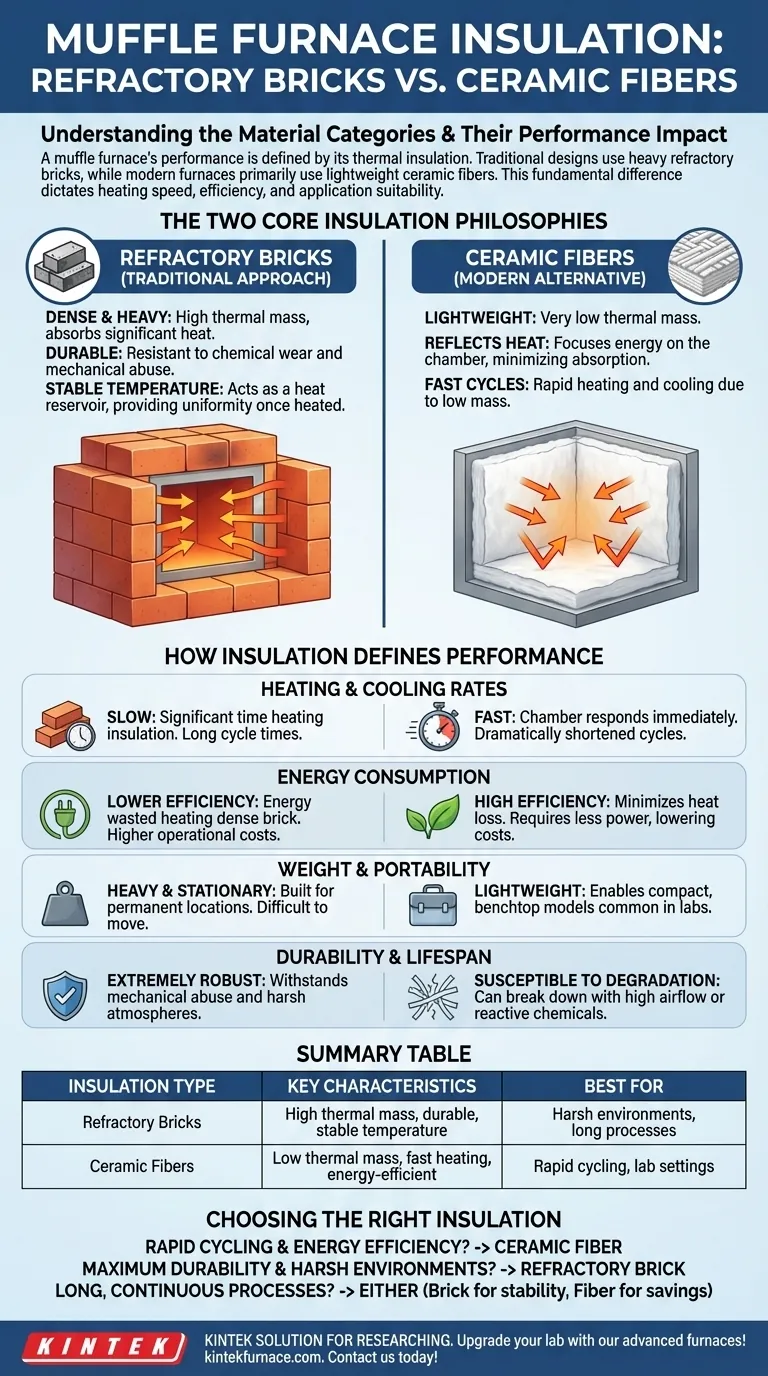

Au fond, la performance d'un four à moufle est définie par son isolation thermique, qui se divise en deux catégories principales. La conception traditionnelle utilise des briques réfractaires lourdes, tandis que les fours modernes utilisent principalement des fibres céramiques légères. Cette différence fondamentale de matériau détermine la vitesse de chauffage, l'efficacité énergétique et l'adéquation globale du four à son application.

Le choix entre les types d'isolation est un compromis critique. Les fours à briques réfractaires offrent durabilité et stabilité thermique au prix d'une performance lente et d'une consommation d'énergie élevée, tandis que les fours à fibres céramiques offrent un chauffage et une efficacité rapides au détriment de la robustesse à long terme.

Les deux philosophies fondamentales d'isolation

La fonction d'un four à moufle est de contenir une chaleur extrême. Le matériau utilisé pour ce confinement est le facteur le plus important dans sa conception, créant une distinction claire entre deux approches.

Briques réfractaires : l'approche traditionnelle

Les fours à briques réfractaires sont construits à l'aide de briques céramiques denses et lourdes. Ces matériaux sont connus pour leur masse thermique élevée, ce qui signifie qu'ils absorbent une quantité importante de chaleur.

Cette construction donne un four exceptionnellement durable et résistant à l'usure chimique. La masse élevée aide également à maintenir une température très stable et uniforme une fois que le four est complètement chauffé.

Fibres céramiques : l'alternative moderne

Les fours modernes sont construits à l'aide d'une isolation en fibres céramiques légères, telles que la fibre d'alumine de haute pureté. Ce matériau a une très faible masse thermique.

Au lieu d'absorber la chaleur, la fibre céramique la réfléchit, gardant l'énergie concentrée sur la chambre. Cela rend les fours isolés par fibres beaucoup plus écoénergétiques et permet des cycles de chauffage et de refroidissement beaucoup plus rapides.

Comment l'isolation définit la performance du four

Le choix entre la brique et la fibre n'est pas seulement une question de préférence de matériau ; il a un impact direct sur le fonctionnement quotidien et l'utilité du four.

Taux de chauffage et de refroidissement

Un four à briques réfractaires chauffe et refroidit lentement. Une quantité importante d'énergie et de temps est consacrée au chauffage de l'isolation elle-même avant que la chambre n'atteigne sa température de consigne.

Un four à fibres céramiques chauffe et refroidit très rapidement. Étant donné que les fibres à faible masse n'absorbent pas beaucoup de chaleur, la chambre peut réagir presque immédiatement aux éléments chauffants, raccourcissant considérablement les temps de cycle.

Consommation d'énergie

Les fours à briques sont moins écoénergétiques. L'énergie utilisée pour chauffer l'isolation en briques denses est essentiellement gaspillée à chaque cycle et contribue à des coûts opérationnels plus élevés, en particulier pour les processus nécessitant un chauffage et un refroidissement fréquents.

Les fours à fibres sont très écoénergétiques. En réfléchissant la chaleur au lieu de l'absorber, ils minimisent la perte de chaleur et nécessitent moins d'énergie pour atteindre et maintenir la température, réduisant ainsi les coûts d'exploitation.

Poids et portabilité

Le poids important des briques rend ces fours extrêmement lourds et stationnaires. Ils sont conçus pour un emplacement permanent et ne sont pas facilement déplaçables.

La légèreté de l'isolation en fibres céramiques permet la construction de modèles de paillasse beaucoup plus légers et compacts, courants dans les laboratoires.

Comprendre les compromis

Bien que la fibre céramique offre des avantages évidents en termes de vitesse et d'efficacité, ce n'est pas le meilleur choix pour toutes les applications. Comprendre les limites est essentiel pour sélectionner le bon outil.

Durabilité et durée de vie

Les briques réfractaires sont extrêmement robustes. Elles peuvent résister aux abus mécaniques et sont généralement plus résistantes aux atmosphères chimiques agressives qui peuvent être générées lors de certains processus.

Les fibres céramiques, bien qu'étant des isolants efficaces, peuvent être plus susceptibles à la dégradation au fil du temps. Un flux d'air à grande vitesse ou des produits chimiques réactifs peuvent provoquer la décomposition des fibres, réduisant potentiellement leur durée de vie et leurs propriétés isolantes.

Uniformité de la température

Une fois "surchauffée", la masse thermique élevée d'un four à briques offre une stabilité et une uniformité de température exceptionnelles dans toute la chambre. Il agit comme un grand réservoir de chaleur stable.

Les fours à fibres peuvent présenter de légères fluctuations de température car ils réagissent très rapidement au cycle marche/arrêt des éléments chauffants. Cependant, les contrôleurs de température modernes ont largement atténué ce problème pour la plupart des applications.

Choisir la bonne isolation pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre travail. Considérez l'objectif principal de votre processus de chauffage pour faire un choix éclairé.

- Si votre objectif principal est le cyclage rapide et l'efficacité énergétique : Un four à fibres céramiques est le choix définitif pour un chauffage et un refroidissement rapides.

- Si votre objectif principal est une durabilité maximale pour les environnements difficiles : Un four traditionnel à briques réfractaires offre une robustesse et une longévité inégalées.

- Si vous exécutez des processus à très haute température et de longue durée : L'un ou l'autre peut fonctionner, mais la stabilité d'un four à briques peut être un avantage, tandis que les économies d'énergie d'un four à fibres deviennent importantes sur de longues périodes d'utilisation.

Comprendre le matériau d'isolation vous permet de passer de l'achat d'un simple four à l'investissement dans le bon outil pour votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Type d'isolation | Caractéristiques clés | Idéal pour |

|---|---|---|

| Briques réfractaires | Masse thermique élevée, durable, température stable | Environnements difficiles, processus longs |

| Fibres céramiques | Faible masse thermique, chauffage rapide, écoénergétique | Cyclage rapide, environnements de laboratoire |

Améliorez votre laboratoire avec les fours haute température avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits avec précision. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la performance !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique