Les systèmes de dépôt physique en phase vapeur (PVD) fonctionnent dans des environnements de vide poussé pour transformer des précurseurs solides en phase gazeuse avant de les condenser sur un substrat. En utilisant des techniques telles que l'évaporation thermique et la pulvérisation cathodique, cet équipement permet la fabrication de couches minces de pérovskite sans l'utilisation de solvants liquides.

La valeur fondamentale de l'équipement PVD réside dans sa capacité à découpler la formation du film de la chimie des solvants. Cela permet aux chercheurs un contrôle précis de l'épaisseur et de la densité des couches tout en éliminant les dommages induits par les solvants souvent rencontrés dans les procédés à base de liquide.

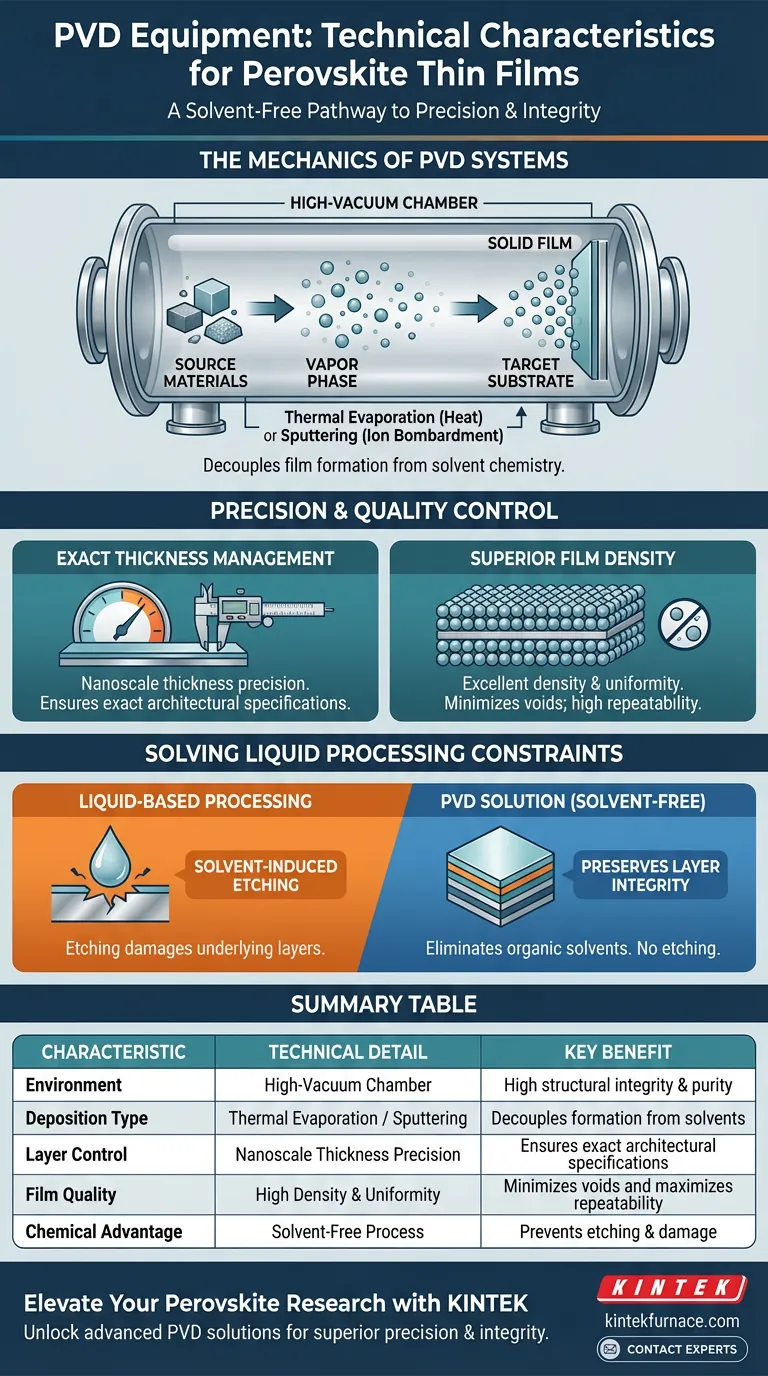

La mécanique des systèmes PVD

Transformation en phase sous vide poussé

La caractéristique fondamentale de l'équipement PVD est la création d'un environnement de vide poussé.

Dans cette chambre contrôlée, les matériaux sources solides sont convertis en gaz.

Cette vapeur est ensuite dirigée pour se recondenser sur le substrat cible, formant un film solide.

Techniques de dépôt spécifiques

Le PVD englobe des approches mécaniques distinctes pour réaliser ce changement de phase.

L'évaporation thermique utilise la chaleur pour vaporiser le matériau source.

La pulvérisation cathodique utilise le bombardement d'ions pour éjecter le matériau d'une source cible dans la phase vapeur.

Précision et contrôle qualité

Gestion exacte de l'épaisseur

L'un des avantages techniques distincts du PVD est la capacité à dicter la géométrie du film.

Les opérateurs peuvent obtenir un contrôle précis de l'épaisseur de chaque couche mince individuelle.

Cette précision garantit que l'empilement final répond aux spécifications architecturales exactes.

Densité de film et répétabilité supérieures

La nature du dépôt sous vide entraîne des films d'une grande intégrité structurelle.

Les procédés PVD produisent des films caractérisés par une excellente densité, minimisant les vides qui peuvent survenir dans d'autres méthodes.

De plus, le processus offre une répétabilité élevée, garantissant des résultats cohérents sur plusieurs cycles de fabrication.

Résoudre les contraintes du traitement liquide

L'avantage sans solvant

L'équipement PVD modifie fondamentalement la chimie de fabrication en éliminant les solvants organiques.

Cela permet le traitement de matériaux qui pourraient autrement être sensibles à la dissolution chimique.

Prévention de la gravure induite par les solvants

Un problème critique dans la construction de dispositifs pérovskites multicouches est les dommages causés par les solvants.

Le traitement à base de liquide entraîne souvent une gravure induite par les solvants, où l'application d'une nouvelle couche dissout ou endommage celle qui se trouve en dessous.

Le PVD évite entièrement ce problème, préservant l'intégrité des couches sous-jacentes lors du dépôt des films suivants.

Faire le bon choix pour votre objectif

L'équipement PVD offre un ensemble distinct de capacités aux chercheurs qui privilégient le contrôle structurel et la stabilité chimique.

- Si votre objectif principal est la précision architecturale : Tirez parti du PVD pour sa capacité à contrôler strictement l'épaisseur des couches et à assurer une densité de film élevée.

- Si votre objectif principal est l'intégrité multicouche : Choisissez le PVD pour éliminer les solvants organiques et prévenir les problèmes de gravure inhérents aux procédés à base de liquide.

En éliminant les solvants de l'équation, le PVD offre une voie robuste vers des films de pérovskite de haute qualité et reproductibles.

Tableau récapitulatif :

| Caractéristique | Détail technique | Avantage clé |

|---|---|---|

| Environnement | Chambre à vide poussé | Intégrité structurelle et pureté élevées |

| Type de dépôt | Évaporation thermique / Pulvérisation cathodique | Découple la formation du film de la chimie des solvants |

| Contrôle des couches | Précision de l'épaisseur à l'échelle nanométrique | Assure des spécifications architecturales exactes |

| Qualité du film | Haute densité et uniformité | Minimise les vides et maximise la répétabilité |

| Avantage chimique | Processus sans solvant | Prévient la gravure et les dommages aux couches sous-jacentes |

Élevez votre recherche sur les pérovskites avec KINTEK

Débloquez une précision architecturale supérieure et une intégrité multicouche avec les solutions PVD avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes sous vide, CVD et de films minces spécialisés haute performance, adaptés aux exigences uniques de votre laboratoire. Que vous augmentiez la production de cellules solaires ou que vous meniez des recherches fondamentales sur les matériaux, notre équipement personnalisable à haute température et sous vide garantit des résultats reproductibles et sans solvant.

Prêt à éliminer la gravure induite par les solvants et à obtenir des films à haute densité ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Azam Khorasani, Mojtaba Abdi‐Jalebi. Opportunities, Challenges, and Strategies for Scalable Deposition of Metal Halide Perovskite Solar Cells and Modules. DOI: 10.1002/aesr.202300275

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Quel rôle jouent les fours de frittage à haute température dans la SLA céramique ? Atteignez 99 % de densité dans les céramiques imprimées en 3D

- Quelles sont les considérations à long terme importantes lors du choix d'un four ? Assurer des opérations rentables et conformes

- Quels sont les inconvénients du compactage à froid et du frittage ? Porosité plus élevée et propriétés mécaniques plus faibles

- Quel rôle joue un système de four de diffusion POCl3 de qualité industrielle dans le DOSS ? Maîtriser le contrôle quantitatif du phosphore

- Comment un système de contrôle de température de haute précision affecte-t-il les matériaux à haute entropie ? Libérez les performances des matériaux

- Quelles sont les exigences pour les fours dans la synthèse des MOF ? Obtenir une stabilité thermique de précision pour une haute cristallinité

- Quels sont les avantages de l'utilisation d'un système de réaction par micro-ondes ? Synthèse rapide et uniforme d'hydroxyapatite dopée

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Assurer la sécurité et la précision des essais sur mortier