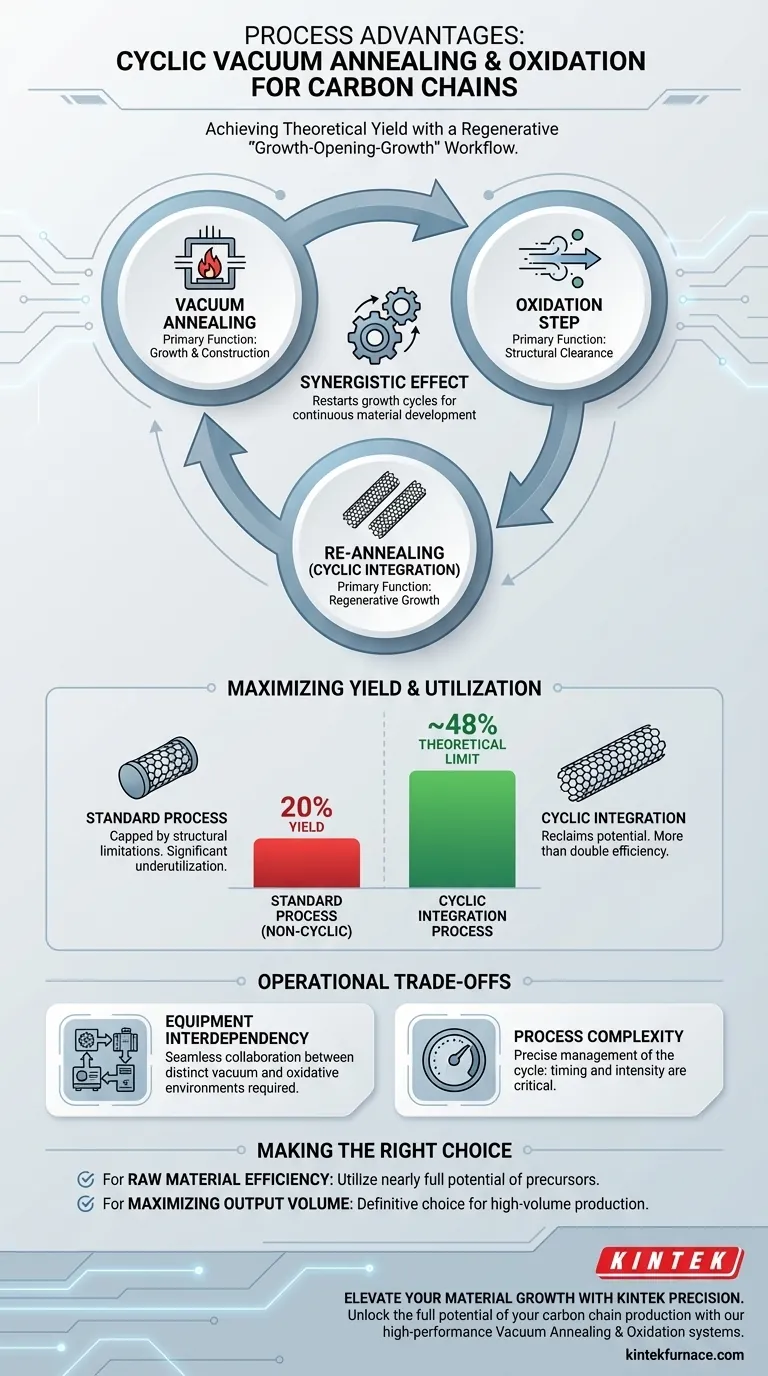

L'intégration systématique des processus est essentielle. L'avantage principal du processus combinant le recuit sous vide avec un équipement d'oxydation réside dans la création d'un flux de travail régénératif de « croissance-ouverture-croissance ». Alors que le recuit sous vide permet la construction initiale des chaînes de carbone, l'oxydation intervient pour éliminer les obstructions structurelles, permettant aux cycles de recuit ultérieurs d'exploiter pleinement le potentiel des matières premières.

Ce processus collaboratif résout les limitations de la production en une seule étape, augmentant le rendement des chaînes de carbone dans les nanotubes de carbone à décharge d'arc de 1,45 nm d'environ 20 % à la limite théorique de 48 %.

La mécanique du flux de travail cyclique

Le rôle du recuit sous vide

La base de ce processus est l'équipement de recuit sous vide. Sa fonction principale est de faciliter la construction initiale des chaînes de carbone à l'intérieur des nanotubes. Cette étape est responsable de la phase de croissance physique du matériau.

Le rôle de l'oxydation

La croissance est souvent freinée par des obstructions, telles que des bouchons fermés sur les nanotubes. L'équipement d'oxydation résout ce problème en éliminant chimiquement ces obstructions. En « ouvrant les bouchons », cette étape expose l'intérieur, fournissant de nouveaux sites actifs pour les précurseurs.

L'effet synergique

Le véritable avantage du processus découle du cycle : recuit pour la croissance, oxydation pour l'ouverture, et recuit pour une croissance supplémentaire. Cette répétition garantit que la croissance ne s'arrête pas définitivement au premier obstacle. Au lieu de cela, le processus redémarre, permettant une élongation et un développement continus du matériau.

Maximiser le rendement et l'utilisation

Briser la barrière des 20 %

Dans les processus standard non cycliques, le rendement est souvent limité par des contraintes structurelles. Pour les nanotubes de carbone à décharge d'arc de 1,45 nm, une approche en une seule étape aboutit généralement à un rendement d'environ 20 %. Ce faible chiffre représente une sous-utilisation significative des matières premières.

Atteindre la limite théorique

En introduisant l'étape d'oxydation cyclique, le processus récupère le potentiel des matières premières. L'élimination des obstructions permet à la phase de recuit de pousser la production près de la limite théorique de 48 %. Cela représente une augmentation de plus du double de l'efficacité par rapport aux méthodes standard.

Comprendre les compromis opérationnels

Interdépendance des équipements

Cette méthode repose sur la collaboration transparente entre deux types d'équipements distincts. Contrairement à une chaîne de production linéaire, cela nécessite un flux de travail qui peut alterner entre les environnements sous vide et les atmosphères oxydantes.

Complexité du processus

Atteindre la limite théorique nécessite une gestion précise du cycle « croissance-ouverture-croissance ». Les opérateurs doivent s'assurer que la phase d'oxydation est suffisante pour ouvrir les bouchons sans endommager les chaînes existantes, et que le recuit est réintroduit au bon moment pour reprendre la croissance.

Faire le bon choix pour votre objectif

Lorsque vous évaluez cette combinaison d'équipements pour votre ligne de production, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est l'efficacité des matières premières : Cette combinaison est essentielle, car elle vous permet d'utiliser près du plein potentiel de vos précurseurs plutôt que de les jeter après une seule phase de croissance.

- Si votre objectif principal est de maximiser le volume de production : La capacité de passer d'un rendement de 20 % à 48 % fait de ce processus cyclique le choix définitif pour la production de chaînes de carbone à haut volume.

En exploitant les forces alternées de construction et de dégagement, vous transformez un processus chimique stagnant en un système de production dynamique à haut rendement.

Tableau récapitulatif :

| Phase du processus | Fonction principale | Avantage clé |

|---|---|---|

| Recuit sous vide | Croissance et construction | Formation initiale des chaînes de carbone dans les nanotubes |

| Étape d'oxydation | Dégagement structurel | Ouvre les bouchons des nanotubes et élimine les obstructions à la croissance |

| Intégration cyclique | Croissance régénérative | Redémarre les cycles de croissance pour atteindre les limites de rendement théoriques |

| Comparaison des rendements | Optimisation de l'efficacité | Augmente l'utilisation des matières premières de 20 % à environ 48 % |

Élevez votre croissance matérielle avec la précision KINTEK

Libérez tout le potentiel de votre production de chaînes de carbone avec les systèmes thermiques haute performance de KINTEK. Nos systèmes avancés de recuit sous vide et d'oxydation fournissent l'environnement précis nécessaire pour maîtriser le cycle « croissance-ouverture-croissance », vous aidant à dépasser les barrières de rendement traditionnelles et à atteindre les limites théoriques.

Fort de la R&D et de la fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD. Que vous ayez besoin de fours à haute température standard pour laboratoire ou de solutions entièrement personnalisables adaptées à vos besoins de recherche uniques, nous fournissons la fiabilité dont votre projet a besoin.

Prêt à optimiser votre rendement ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment la résistance chimique du graphite bénéficie-t-elle aux processus des fours sous vide ? Obtenez des résultats de haute pureté et sans contamination

- Quelles sont les principales applications d'un four de traitement thermique sous vide ? Obtenez des résultats métallurgiques supérieurs

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide pour le MgO ? Atteindre la densité et la clarté optique

- Quel rôle joue un four à vide à haute température dans la synthèse de LaTiOC/NdTiOC ? Maîtriser les matériaux hétéroanioniques

- Comment un four à vide de laboratoire fonctionne-t-il dans l'étape de séchage des fibres précurseurs de polyimide ? Améliorer la qualité des matériaux

- Pourquoi un système de dépôt sous vide est-il nécessaire pour le dopage du BL-MoS2 ? Atteignez une précision et une pureté au niveau du nanogramme

- Quels sont les principaux avantages des fours sous vide personnalisés ? Débloquez une précision sur mesure pour une qualité supérieure

- Quels types de processus de traitement thermique utilisent des fours sous vide ? Obtenez pureté et précision dans le traitement des matériaux