Pour faire fonctionner efficacement un four à atmosphère contrôlée, vous devez vous concentrer sur trois domaines principaux : la gestion méticuleuse des gaz de procédé, le contrôle précis des cycles de température et le respect strict des protocoles de sécurité. Le succès dépend de la compréhension du fait que le four est un système complet où l'atmosphère, la température et le matériau interagissent pour produire le résultat souhaité.

Un four à atmosphère contrôlée n'est pas simplement une boîte qui chauffe. C'est un instrument de précision pour l'ingénierie des propriétés des matériaux. Maîtriser son fonctionnement signifie aller au-delà du simple réglage d'une température pour contrôler l'environnement réactif complet à l'intérieur de la chambre.

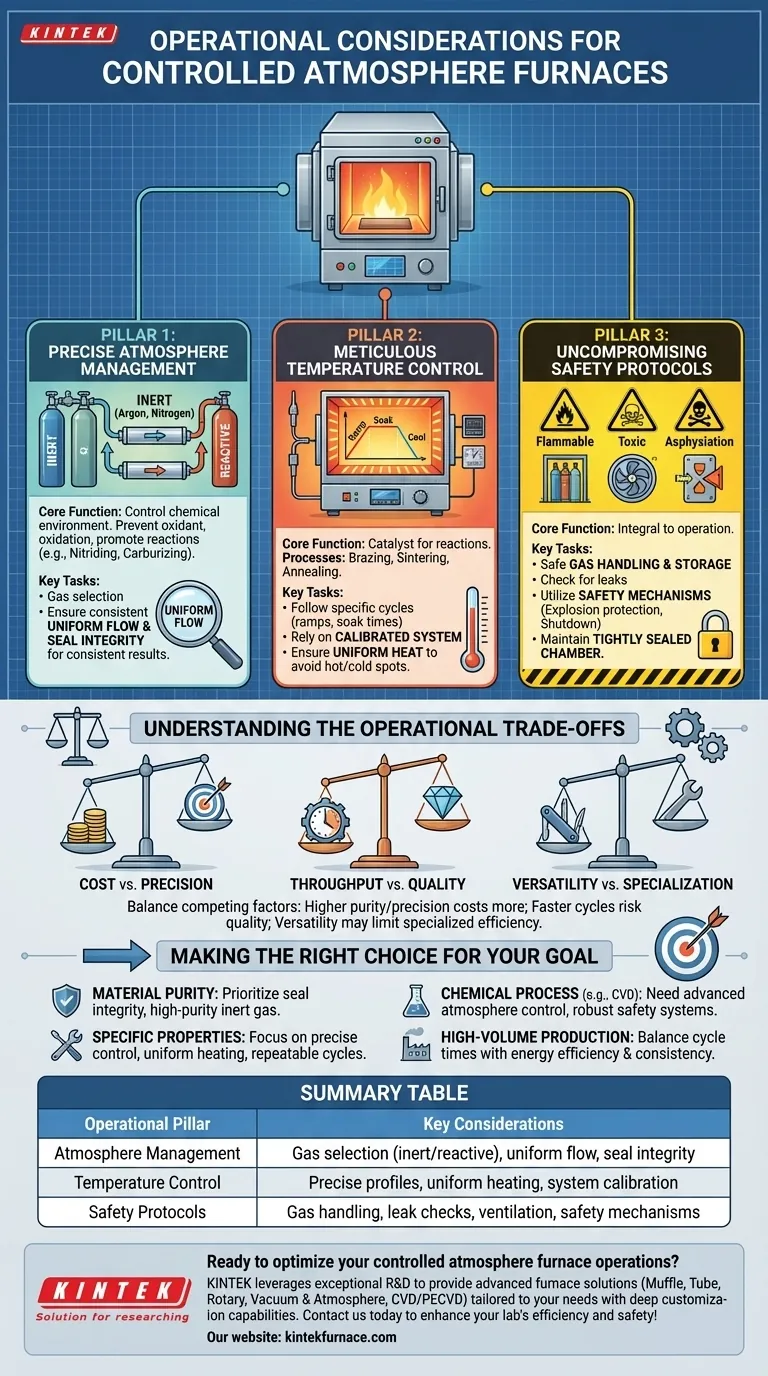

Les Trois Piliers du Fonctionnement du Four

Un fonctionnement efficace repose sur trois piliers essentiels. Négliger l'un d'eux peut entraîner des échecs de processus, des dommages à l'équipement ou de graves incidents de sécurité.

Pilier 1 : Gestion précise de l'atmosphère

L'objectif principal de ce four est de contrôler l'environnement chimique. C'est votre tâche opérationnelle principale.

La fonction de l'atmosphère est d'empêcher les réactions indésirables, comme l'oxydation due à l'air ambiant, ou de favoriser celles qui sont souhaitables, comme dans le cas de la nitruration ou de la cémentation.

La sélection des gaz est primordiale. Les gaz inertes comme l'argon ou l'azote sont utilisés pour créer un environnement protecteur et non réactif. Les gaz réactifs sont utilisés pour modifier activement la chimie de surface du matériau traité.

Votre contrôle opérationnel passe par les systèmes d'admission et d'évacuation des gaz. Vous devez assurer un débit de gaz constant et uniforme dans toute la chambre afin de garantir que chaque partie de votre matériau est exposée aux mêmes conditions. Une mauvaise étanchéité ou un débit non uniforme entraînera des incohérences dans votre produit final.

Pilier 2 : Contrôle méticuleux de la température

La température est le catalyseur qui pilote les réactions rendues possibles par votre atmosphère contrôlée.

Différents processus nécessitent des profils de température uniques. Le brasage, la frittage et le recuit ont chacun des rampes de température, des temps de maintien et des vitesses de refroidissement spécifiques qui doivent être suivis avec précision pour obtenir les propriétés de matériau souhaitées.

Opérationnellement, cela signifie s'appuyer sur le système de contrôle de la température, qui utilise des thermocouples pour mesurer la température et des contrôleurs pour ajuster l'alimentation des éléments chauffants. Vous devez avoir confiance, mais aussi vérifier, que votre système est calibré et fonctionne avec précision.

La conception de la chambre de chauffage et l'état des éléments chauffants sont essentiels. Ils doivent fournir une chaleur uniforme pour éviter les points chauds ou froids qui pourraient ruiner la pièce ou le lot.

Pilier 3 : Protocoles de sécurité sans compromis

Les atmosphères contrôlées impliquent souvent des gaz inflammables, toxiques ou présentant un risque d'asphyxie. La sécurité n'est pas une option ; elle fait partie intégrante du fonctionnement.

Vous devez disposer de procédures établies pour la manipulation et le stockage des bouteilles de gaz. Cela comprend la sécurisation des bouteilles, la vérification des fuites et le maintien d'une ventilation adéquate dans la zone du four.

Les fours modernes comprennent des mécanismes de sécurité essentiels comme des dispositifs de protection contre les explosions pour les gaz inflammables et des systèmes d'arrêt automatisés. Ne contournez jamais ces dispositifs.

Une chambre hermétiquement scellée est autant une caractéristique de sécurité qu'une exigence de processus. Elle empêche les gaz de procédé dangereux de s'échapper dans le laboratoire ou l'atelier de production et empêche l'air de pénétrer, ce qui pourrait créer un risque d'incendie ou d'explosion avec certaines atmosphères.

Comprendre les Compromis Opérationnels

Chaque décision opérationnelle implique de mettre en balance des facteurs concurrents. Comprendre ces compromis est la marque d'un opérateur expert.

Coût vs Précision

Les gaz de plus haute pureté et les systèmes de contrôle d'atmosphère plus sophistiqués donnent de meilleurs résultats mais entraînent un coût opérationnel plus élevé. Vous devez déterminer le niveau de précision que votre processus exige réellement.

Débit vs Qualité

Des cycles de chauffage et de refroidissement plus rapides peuvent augmenter le débit de production. Cependant, précipiter ces rampes peut induire des contraintes thermiques, entraînant la déformation des pièces ou des processus chimiques incomplets. Le cycle idéal est souvent un compromis entre la vitesse et la perfection métallurgique.

Polyvalence vs Spécialisation

Un four conçu pour gérer de nombreuses atmosphères et processus différents est polyvalent, mais il peut être moins efficace ou moins performant pour une tâche unique à haut volume qu'une unité spécialisée. Par exemple, les matériaux utilisés pour les éléments chauffants doivent être compatibles avec le gaz de procédé, ce qui limite la gamme d'un seul four.

Faire le Bon Choix pour Votre Objectif

Votre stratégie opérationnelle doit être directement guidée par votre objectif final.

- Si votre objectif principal est la pureté du matériau et la prévention de l'oxydation : Privilégiez un four doté d'une excellente intégrité de scellement et d'un système d'alimentation en gaz inerte de haute pureté.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques (par exemple, la dureté) : Concentrez-vous sur le contrôle précis de la température, le chauffage uniforme et la répétabilité des cycles de processus.

- Si votre objectif principal est un processus chimique (par exemple, CVD) : Vous avez besoin d'un contrôle d'atmosphère avancé pour gérer les mélanges de gaz et les débits, ainsi que de systèmes de sécurité robustes pour les gaz précurseurs réactifs.

- Si votre objectif principal est la production à grand volume : Équilibrez les temps de cycle avec l'efficacité énergétique et la cohérence du produit pour réduire les coûts d'exploitation et maximiser la production.

En fin de compte, une opération réussie consiste à considérer le four, l'atmosphère et le matériau comme un seul système interconnecté et à le contrôler avec précision.

Tableau Récapitulatif :

| Pilier Opérationnel | Considérations Clés |

|---|---|

| Gestion de l'Atmosphère | Sélection des gaz (inerte/réactif), débit uniforme, intégrité du joint |

| Contrôle de la Température | Profils précis, chauffage uniforme, étalonnage du système |

| Protocoles de Sécurité | Manipulation des gaz, vérification des fuites, ventilation, mécanismes de sécurité |

Prêt à optimiser les opérations de votre four à atmosphère contrôlée ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur