Fondamentalement, les tubes en céramique d'alumine offrent une durabilité exceptionnelle dans des environnements où la plupart des autres matériaux échoueraient rapidement. Ils constituent une solution hautement technique prisée pour leur immense résistance et dureté, combinées à une résistance extrême à la corrosion chimique et aux températures élevées. Cette combinaison unique en fait un composant essentiel dans les applications industrielles, chimiques et de haute technologie les plus exigeantes.

Le véritable avantage de la céramique d'alumine n'est pas une seule propriété, mais sa combinaison rare de dureté extrême, de stabilité thermique et d'inertie chimique. Cela lui permet de maintenir son intégrité structurelle et d'assurer la pureté du processus dans des conditions de haute température, d'usure élevée et de corrosion où les métaux et les plastiques ne peuvent pas fonctionner.

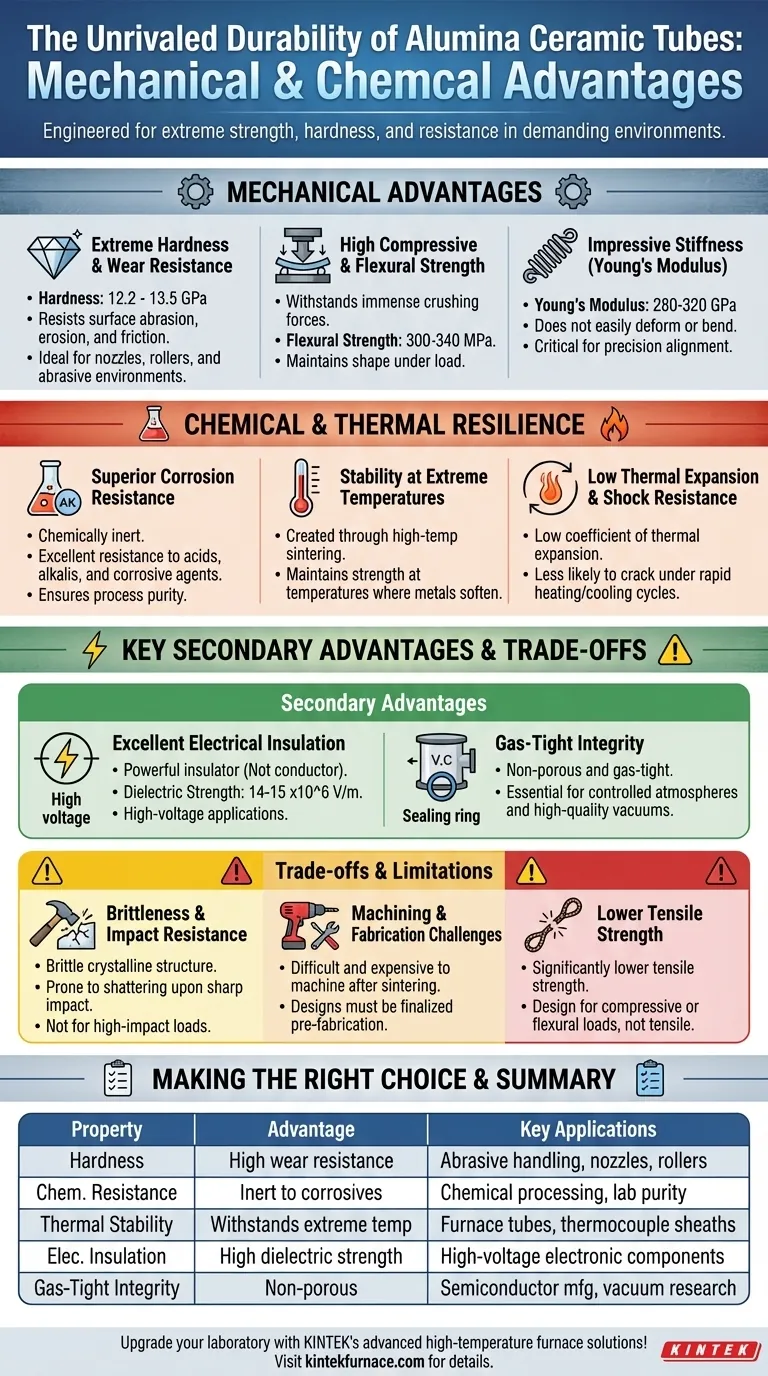

Démystifier les avantages mécaniques

Les propriétés mécaniques de l'alumine définissent sa capacité à résister aux contraintes physiques. Ce ne sont pas seulement des chiffres abstraits ; ils se traduisent directement par la fiabilité et la longévité sur le terrain.

Dureté extrême et résistance à l'usure

L'alumine est un matériau exceptionnellement dur, avec une dureté de 12,2 à 13,5 GPa. Cela la rend très résistante à l'abrasion superficielle, à l'érosion et au frottement.

En pratique, cela signifie qu'elle excelle dans les applications impliquant un contact avec des particules abrasives ou un mouvement constant, telles que les tubes de protection, les buses ou les rouleaux, sans s'user.

Haute résistance à la compression et à la flexion

Les tubes en alumine présentent une très haute résistance à la compression, ce qui signifie qu'ils peuvent supporter d'immenses forces d'écrasement sans se fracturer.

Ils possèdent également une bonne résistance à la flexion (300-340 MPa), qui est la capacité à résister à la flexion ou à la rupture sous charge. Cela garantit que le tube conserve sa forme et son intégrité sous une contrainte mécanique importante.

Rigidité impressionnante (Module de Young)

Avec un module de Young compris entre 280 et 320 GPa, l'alumine est incroyablement rigide. Cela signifie que le matériau ne se déforme pas facilement, ne fléchit pas ou ne se plie pas lorsqu'une force est appliquée.

Cette rigidité élevée est essentielle pour les applications de précision où le maintien des dimensions exactes et de l'alignement sous charge est non négociable.

Comprendre la résilience chimique et thermique

Au-delà de la résistance physique, la capacité de l'alumine à résister à la dégradation chimique et thermique est souvent sa caractéristique la plus importante.

Résistance supérieure à la corrosion

L'alumine de haute pureté est chimiquement inerte. Elle présente une excellente résistance à l'attaque d'une large gamme d'acides, d'alcalis et d'autres agents corrosifs, même à des températures élevées.

Cette propriété est essentielle pour le traitement chimique et le travail en laboratoire, car elle garantit la pureté du processus en ne lixiviant pas de contaminants dans le système.

Stabilité à des températures extrêmes

Créés par un processus de frittage à haute température, les tubes en alumine sont conçus pour résister à un environnement thermique. Ils maintiennent leur résistance et leur structure à des températures où les métaux ramolliraient ou fondraient.

Cela en fait le choix idéal pour les tubes de four, les gaines de thermocouple et d'autres composants utilisés en métallurgie et dans la fabrication à haute température.

Faible dilatation thermique et résistance aux chocs thermiques

L'alumine présente un faible coefficient de dilatation thermique, ce qui signifie qu'elle ne se dilate ni ne se contracte de manière significative avec les changements de température.

Cette stabilité, combinée à sa bonne conductivité thermique, lui confère une forte résistance aux chocs thermiques. Elle est moins susceptible de se fissurer ou de céder lorsqu'elle est soumise à des cycles de chauffage ou de refroidissement rapides.

Avantages secondaires clés

Au-delà de ses principales forces mécaniques et chimiques, l'alumine offre d'autres propriétés qui en font un matériau exceptionnellement polyvalent.

Excellente isolation électrique

Contrairement à certaines idées fausses, l'alumine est un puissant isolant électrique, et non un conducteur. Elle possède une rigidité diélectrique élevée (14-15 x10^6 V/m), empêchant le passage du courant électrique.

Cette propriété, combinée à sa stabilité thermique, la rend parfaite pour les isolateurs et les composants dans les applications électroniques à haute tension et à haute température.

Intégrité étanche aux gaz

Les tubes en céramique d'alumine peuvent être fabriqués pour être non poreux et étanches aux gaz. Cette imperméabilité est essentielle pour créer une atmosphère contrôlée ou un vide de haute qualité.

Ceci est une exigence critique dans la fabrication de semi-conducteurs, la recherche sur les matériaux avancés et tout processus nécessitant un environnement pur et protégé à haute température.

Comprendre les compromis

Aucun matériau n'est parfait. Reconnaître les limites de l'alumine est essentiel pour l'utiliser avec succès. Ses plus grandes forces sont directement liées à ses faiblesses principales.

Fragilité et résistance aux chocs

La même structure cristalline qui rend l'alumine incroyablement dure la rend également fragile. Contrairement à un métal, qui se cabosse ou se déforme sous un impact brusque, un tube en alumine est plus susceptible de se briser.

Il n'est pas adapté aux applications impliquant des charges à fort impact ou un risque de chute ou de choc.

Défis d'usinage et de fabrication

L'extrême dureté de l'alumine la rend très difficile et coûteuse à usiner ou à modifier après son frittage.

Les conceptions doivent être finalisées avant la fabrication, car les ajustements post-production sont irréalisables. Cela peut limiter la flexibilité de conception et augmenter le coût des composants personnalisés.

Résistance à la traction plus faible

Bien que sa résistance à la compression soit phénoménale, la résistance à la traction de l'alumine — sa capacité à résister à être étirée — est nettement inférieure. C'est une caractéristique classique des matériaux céramiques.

Il faut veiller dans la conception à ce que les charges soient principalement de compression ou de flexion, et non de traction.

Faire le bon choix pour votre application

Sélectionner le bon matériau nécessite d'aligner ses propriétés avec votre objectif principal.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : La dureté et la résistance à la compression de l'alumine la rendent idéale pour les rouleaux, les paliers et les buses qui traitent des matériaux abrasifs.

- Si votre objectif principal est la pureté chimique à haute température : Sa résistance à la corrosion, sa stabilité thermique et sa nature étanche aux gaz sont parfaites pour les tubes de four et les réacteurs de traitement chimique.

- Si votre objectif principal est l'isolation électrique haute tension : Sa rigidité diélectrique élevée et sa capacité à résister à la chaleur en font le choix supérieur pour les isolateurs dans les environnements difficiles.

- Si votre objectif principal est la rigidité structurelle : Le module de Young élevé de l'alumine est excellent, mais vous devez concevoir en tenant compte de sa fragilité inhérente et éviter les charges d'impact.

Choisissez l'alumine lorsque votre objectif est de vaincre une combinaison de chaleur, de corrosion et d'usure dans une solution unique et robuste.

Tableau récapitulatif :

| Propriété | Avantage | Applications clés |

|---|---|---|

| Dureté mécanique | Haute résistance à l'usure (12,2-13,5 GPa) | Manipulation de particules abrasives, buses, rouleaux |

| Résistance chimique | Inerte aux acides, alcalis et agents corrosifs | Traitement chimique, maintien de la pureté en laboratoire |

| Stabilité thermique | Résiste aux températures extrêmes sans dégradation | Tubes de four, gaines de thermocouple, fabrication à haute température |

| Isolation électrique | Rigidité diélectrique élevée (14-15 x10^6 V/m) | Composants électroniques haute tension et haute température |

| Intégrité étanche aux gaz | Non poreux pour les atmosphères contrôlées et les vides | Fabrication de semi-conducteurs, recherche sur les matériaux avancés |

Modernisez votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des tubes en céramique d'alumine fiables et des systèmes de four personnalisés tels que les fours Muffle, Tubulaires, Rotatifs, Sous Vide et Atmosphériques, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant la durabilité et la performance dans les environnements très sollicités, corrosifs et à haute température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et vous fournir des solutions sur mesure pour vos défis spécifiques !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment la conception des capillaires en alumine de haute pureté influence-t-elle la formation des bulles ? Optimiser la précision de la tension superficielle

- Quelle est la fonction des creusets en alumine (Al2O3) de haute pureté ? Améliorer la précision des études électrochimiques sur sels fondus

- Quelle est la fonction des plaques de refroidissement ou des anneaux de refroidissement en graphite ? Maîtriser la solidification directionnelle de monocristaux de pales

- Où les pompes à vide à circulation d'eau sont-elles couramment utilisées ? Essentiel pour la manipulation des vapeurs en laboratoire et dans l'industrie

- Pourquoi la sélection de creusets avec des revêtements internes spécifiques est-elle nécessaire ? Protéger la pureté dans la fusion des superalliages

- Pourquoi est-il nécessaire d'utiliser des creusets en alumine ou en céramique lors de l'évaporation à haute température du magnésium ? Assurer la pureté et l'intégrité du processus

- Comment des moules ou des supports spécialisés contribuent-ils à la normalisation des échantillons de boues ? Optimisez la précision du séchage

- Quel est le but du nettoyage des substrats de MgO pour la croissance de ScN ? Optimisez la qualité de votre film épitaxial