En substance, un chauffage uniforme dans un four tubulaire est le facteur le plus important pour garantir la fiabilité du processus et des résultats prévisibles. Sans cela, chaque matériau ou composant placé à l'intérieur est soumis à des conditions thermiques incohérentes, entraînant des défauts, des expériences ratées et une intégrité matérielle compromise.

Le défi central de tout processus à haute température est d'éliminer les variables. Un chauffage non uniforme introduit des gradients thermiques – points chauds et froids – qui agissent comme une variable majeure et incontrôlée, rendant des résultats cohérents presque impossibles à atteindre.

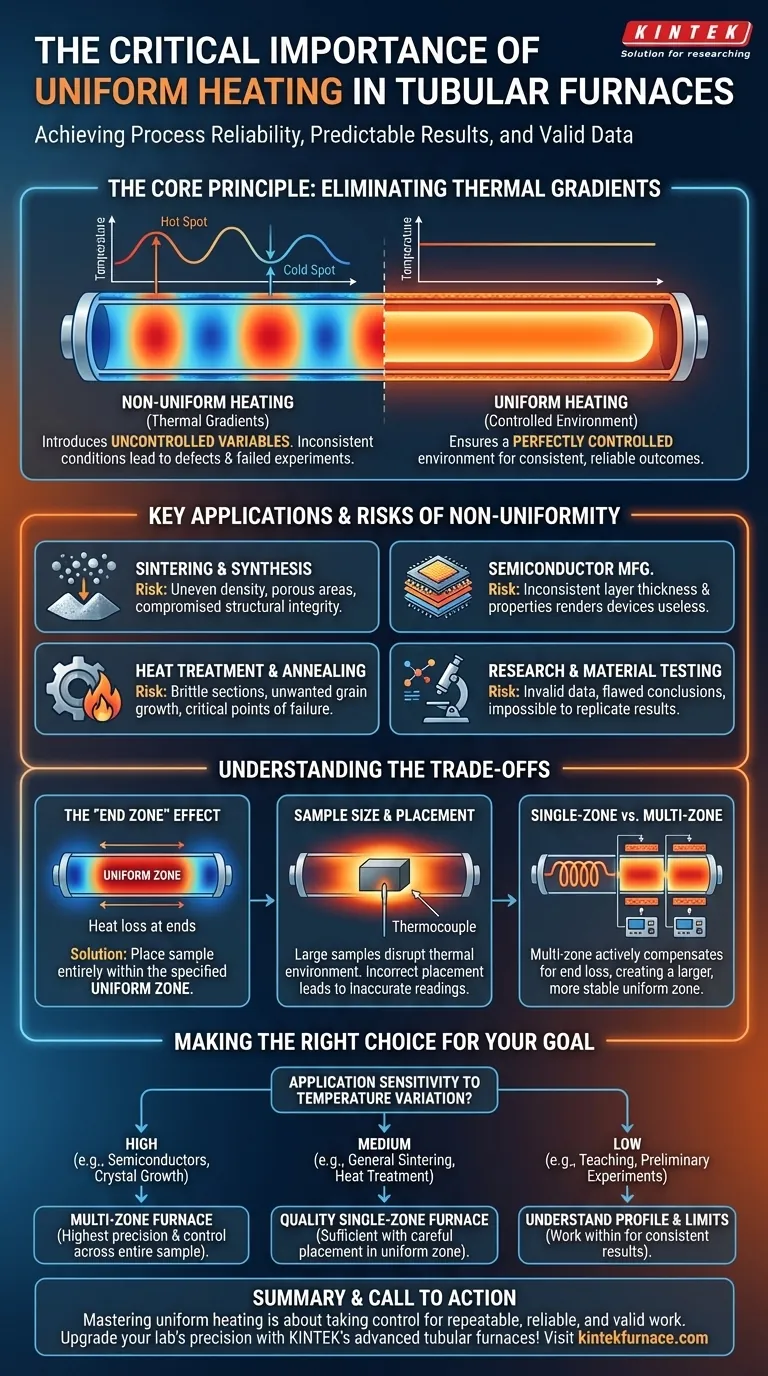

Le principe fondamental : Éliminer les gradients thermiques

Le but entier d'un four de précision est de créer un environnement parfaitement contrôlé. La principale menace pour ce contrôle est un gradient thermique, qui est simplement une variation de température à travers un espace.

Que sont les points chauds et les points froids ?

Même dans un four de haute qualité, certaines zones peuvent être légèrement plus chaudes ou plus froides que la température de consigne. Ce sont ce qu'on appelle des points chauds et des points froids.

Ces points apparaissent en raison de facteurs tels que la proximité des éléments chauffants, les schémas de circulation d'air ou les pertes de chaleur près des extrémités du tube.

Pourquoi les gradients invalident les résultats

Lorsqu'un échantillon est placé à travers un gradient thermique, différentes parties de celui-ci subissent des processus différents. Une section peut être parfaitement recuite tandis qu'une autre reste cassante, ou une partie d'une réaction chimique peut s'achever tandis qu'une autre prend du retard.

Cette incohérence rend impossible de tirer des conclusions fiables de la recherche ou de produire un produit de qualité uniforme. Cela sape la raison même d'utiliser un four de précision.

Applications clés exigeant l'uniformité

Bien qu'important dans toutes les applications, le chauffage uniforme devient non négociable dans les processus où de légères déviations de température ont des conséquences significatives.

Pour la synthèse et le frittage de matériaux

Dans des processus comme le frittage, les matériaux en poudre sont chauffés pour se lier. Si le chauffage est irrégulier, certaines zones peuvent devenir entièrement denses tandis que d'autres restent poreuses et faibles, compromettant l'intégrité structurelle de la pièce finale.

Pour la fabrication de semi-conducteurs

La création de dispositifs semi-conducteurs implique le dépôt de couches microscopiques de matériau. La température pendant ce dépôt affecte directement l'épaisseur de la couche, la structure cristalline et les propriétés électroniques. Toute variation peut rendre le microprocesseur entier inutile.

Pour le traitement thermique et le recuit

Le traitement thermique des métaux comme l'acier ou l'aluminium est effectué pour modifier leurs propriétés mécaniques, telles que la dureté ou la ductilité. Un point froid peut laisser une section cassante, tandis qu'un point chaud peut provoquer une croissance de grain indésirable, créant un point de rupture critique dans un composant fini.

Pour la recherche et les tests de matériaux

Lorsque les scientifiques étudient le comportement d'un matériau à une température élevée spécifique, ils doivent être certains que l'échantillon entier est à cette température. Un chauffage uniforme garantit que les données collectées sont valides et représentent les propriétés réelles du matériau, ce qui est essentiel pour le développement de nouveaux alliages et céramiques pour l'aérospatiale ou l'automobile.

Comprendre les compromis

Atteindre une uniformité parfaite sur toute la longueur d'un tube de four est un défi d'ingénierie important. Comprendre les limitations pratiques est essentiel pour un fonctionnement réussi.

L'effet "zone d'extrémité"

Les extrémités du tube du four sont les zones les plus difficiles à chauffer uniformément en raison des pertes de chaleur vers l'environnement extérieur. La plupart des fours spécifient une "zone uniforme" au centre où la température est la plus stable.

De manière cruciale, votre échantillon doit être placé entièrement dans cette zone uniforme spécifiée pour obtenir les résultats souhaités.

Taille et placement de l'échantillon

Un grand échantillon peut perturber l'environnement thermique à l'intérieur du tube, créant ses propres points froids. De même, placer un échantillon trop près du thermocouple peut entraîner des lectures de température inexactes pour le reste de l'échantillon.

Fours multizones vs. Monozones

Un four monozone standard possède un ensemble d'éléments chauffants et un contrôleur. Pour une plus grande précision, les fours multizones utilisent plusieurs zones de chauffage indépendantes (généralement trois) le long du tube, chacune avec son propre contrôleur.

Cela permet une compensation active des pertes de chaleur aux extrémités, créant une zone uniforme beaucoup plus grande et plus stable, mais à un coût significativement plus élevé.

Faire le bon choix pour votre objectif

Le niveau d'uniformité dont vous avez besoin dépend directement de la sensibilité de votre application aux variations de température.

- Si votre objectif principal est la production à haut rendement ou la recherche fondamentale (par exemple, semi-conducteurs, croissance cristalline) : Un four multizone est nécessaire pour garantir le plus haut niveau de contrôle de la température sur l'ensemble de l'échantillon.

- Si votre objectif principal est le traitement thermique général, le frittage ou les tests de matériaux : Un four monozone de qualité est souvent suffisant, à condition de placer soigneusement votre échantillon dans sa zone chaude uniforme documentée.

- Si votre objectif principal est l'enseignement ou les expériences préliminaires : Priorisez la compréhension du profil thermique spécifique du four et travaillez dans ses limites pour obtenir des résultats cohérents, sinon parfaitement uniformes.

En fin de compte, maîtriser le chauffage uniforme consiste à prendre le contrôle de l'environnement thermique pour garantir que votre travail est reproductible, fiable et valide.

Tableau récapitulatif :

| Aspect | Impact du chauffage non uniforme | Solution |

|---|---|---|

| Gradients thermiques | Provoque des points chauds/froids, entraînant des propriétés matérielles incohérentes | Utiliser une conception de four précise et un placement dans la zone uniforme |

| Fiabilité du processus | Entraîne des défauts, des expériences ratées et des données peu fiables | Assurer un chauffage uniforme pour des résultats reproductibles |

| Applications clés | Critique dans le frittage, la fabrication de semi-conducteurs et le traitement thermique | Choisir le type de four (monozone vs multizone) en fonction de la sensibilité |

| Placement de l'échantillon | Un placement incorrect perturbe l'environnement thermique, invalidant les résultats | Placer les échantillons entièrement dans la zone uniforme spécifiée |

Améliorez la précision de votre laboratoire avec les fours tubulaires avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions fiables à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques pour un chauffage uniforme et des résultats constants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la fiabilité et l'efficacité de vos processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité