À la base, les avantages en matière de maintenance d'un four rotatif à chauffage indirect découlent directement de la simplicité de sa conception. En chauffant le four de l'extérieur, la mécanique interne est considérablement simplifiée, protégeant le système des conditions difficiles de la combustion directe. Cette séparation de la source de chaleur du matériau traité réduit l'usure, minimise les points de défaillance potentiels et rationalise la supervision opérationnelle.

L'avantage fondamental est clair : séparer le processus de combustion de la chambre de matériau élimine les composants internes liés au carburant et les sous-produits corrosifs. Cet environnement interne simplifié est le principal moteur d'une maintenance réduite, d'une fiabilité accrue et d'un cycle de vie opérationnel plus prévisible.

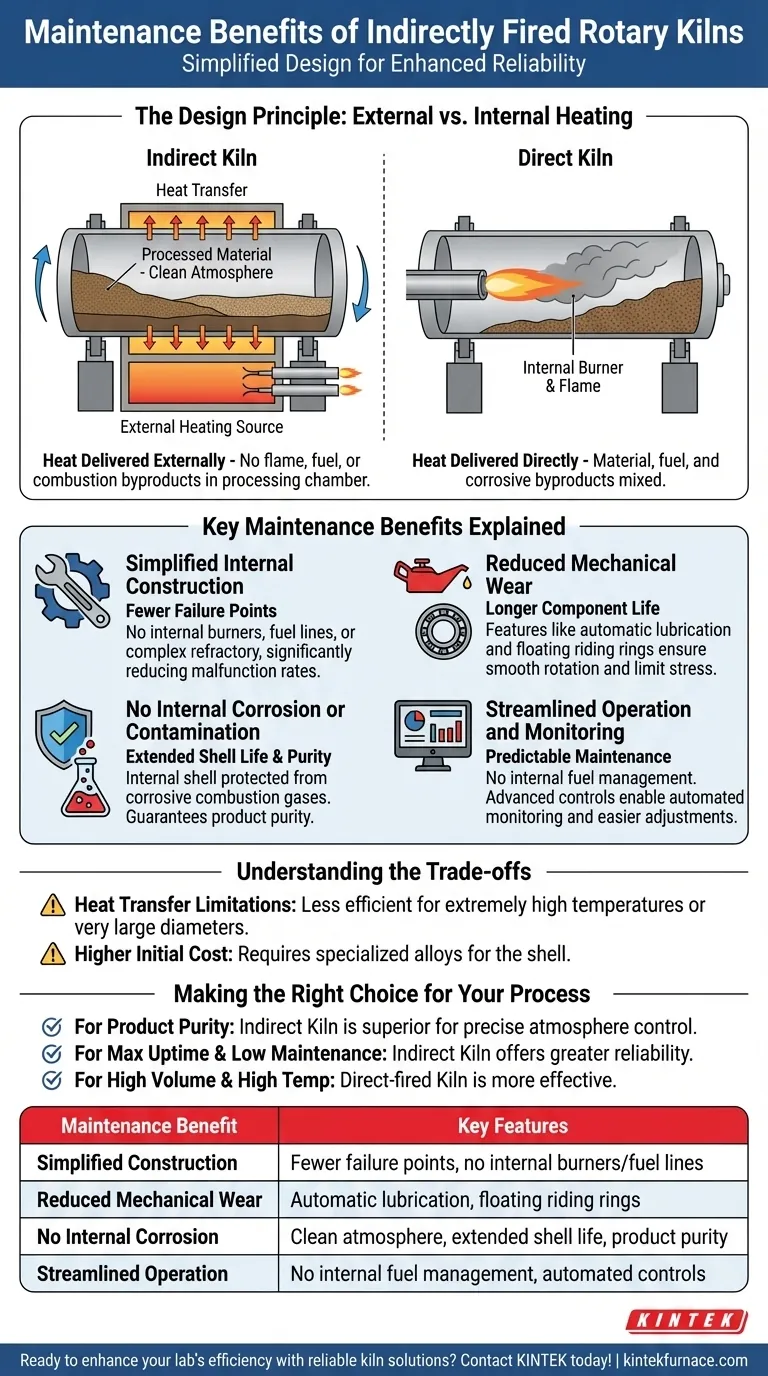

Le principe de conception : chauffage externe contre chauffage interne

Pour saisir les avantages en matière de maintenance, vous devez d'abord comprendre la différence fondamentale dans la manière dont la chaleur est fournie. Ce choix de conception unique dicte l'ensemble du profil opérationnel et de maintenance du four.

Comment fonctionne un four indirect

Un four indirect fonctionne de manière similaire à une casserole sur une cuisinière. Le tambour rotatif, ou la coquille, est chauffé par l'extérieur par un four externe ou une chemise chauffante. La chaleur est ensuite transférée à travers la coque métallique au matériau qui culbute à l'intérieur.

Il n'y a ni flamme, ni combustible, ni gaz de combustion à l'intérieur de la chambre de traitement. Cela crée une atmosphère propre, contrôlée et non réactive pour le matériau.

En quoi un four direct diffère-t-il

Dans un four à chauffage direct, le brûleur est situé à l'intérieur du four lui-même. La flamme et les gaz de combustion chauds passent directement au-dessus et à travers le matériau pour transférer la chaleur.

Cela signifie que le matériau, le combustible et ses sous-produits (tels que les cendres et les gaz corrosifs) sont tous mélangés dans le même environnement.

Principaux avantages de maintenance expliqués

La conception à chauffage externe d'un four indirect crée plusieurs avantages de maintenance distincts et puissants.

Construction interne simplifiée

Sans nécessiter de brûleurs internes, de conduites de carburant ou de structures réfractaires connexes pour se protéger de l'impact de la flamme, la conception interne du four est fondamentalement plus simple.

Cette simplification se traduit directement par moins de points de défaillance. Il y a tout simplement moins de composants à l'intérieur de la zone chaude qui peuvent tomber en panne, se boucher ou s'user, ce qui réduit considérablement les taux de dysfonctionnement.

Usure mécanique réduite

Les fours indirects sont souvent construits avec une philosophie de conception robuste. Des caractéristiques telles qu'un système de lubrification automatique garantissent que les pièces rotatives comme les anneaux de roulement et les roues de tourillon se déplacent de manière continue et fluide.

Ceci, combiné à des anneaux de roulement entièrement flottants ou suspendus tangentiellement, assure une rotation en douceur, minimise le stress sur le système d'entraînement et limite l'usure des composants à long terme.

Absence de corrosion ou de contamination interne

Étant donné que le combustible n'est pas brûlé à l'intérieur du four, la coque interne n'est pas exposée aux gaz de combustion corrosifs ou aux cendres abrasives.

Ceci empêche la dégradation matérielle de la coque du four, prolonge sa durée de vie opérationnelle et élimine la charge de maintenance associée aux dommages causés par une atmosphère interne agressive. Cela garantit également la pureté du produit, car le matériau n'est jamais contaminé par les sous-produits du combustible.

Fonctionnement et surveillance rationalisés

Le fonctionnement est simplifié car il n'y a pas de gestion complexe du carburant ni de rapport air-carburant à contrôler à l'intérieur du four. L'accent est mis sur la gestion du four externe et du débit d'alimentation en matériau.

De plus, les systèmes de contrôle avancés et les capteurs permettent une surveillance et des ajustements automatisés. Cela rend les tâches de maintenance plus prévisibles et gérables, réduisant l'effort opérationnel global.

Comprendre les compromis

Bien qu'offrant des avantages significatifs en matière de maintenance, la conception du four indirect n'est pas universellement supérieure. L'objectivité exige de reconnaître ses limites.

Transfert de chaleur et limites d'échelle

Le transfert de chaleur à travers une coque en acier solide est moins efficace que le contact direct avec un gaz chaud. Par conséquent, les fours indirects ne sont généralement pas adaptés aux processus nécessitant des températures extrêmement élevées ou aux fours de très grand diamètre, où la chaleur peine à pénétrer jusqu'au centre du lit de matériau.

Matériau de la coque et coût

La coque du four elle-même doit servir d'échangeur de chaleur. Cela exige qu'elle soit fabriquée à partir d'alliages spécialisés capables de résister à des températures externes élevées et à des contraintes thermiques sans se déformer. Cela peut augmenter le coût d'investissement initial par rapport à un four à chauffage direct en acier au carbone standard.

Le four externe

La charge de maintenance n'est pas éliminée, mais plutôt déplacée. Bien que le four lui-même soit plus simple, le four externe ou la chambre de chauffage devient un équipement distinct et critique qui nécessite son propre programme de maintenance pour ses brûleurs, son réfractaire et ses commandes.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four nécessite d'aligner les forces inhérentes de la conception sur votre objectif opérationnel principal.

- Si votre objectif principal est la pureté du produit et un contrôle précis de l'atmosphère : Un four indirect est le choix supérieur, car il isole complètement le matériau des sous-produits de la combustion.

- Si votre objectif principal est de maximiser le temps de disponibilité et de minimiser les coûts opérationnels : La conception interne plus simple et les points de défaillance moins nombreux d'un four indirect conduisent à une fiabilité accrue et à des besoins de maintenance à long terme plus faibles.

- Si votre objectif principal est un débit élevé à des températures très élevées : Un four à chauffage direct est souvent plus efficace et économique en raison de sa méthode de transfert de chaleur plus efficace.

Comprendre ces différences de conception fondamentales vous permet de choisir la technologie qui correspond le mieux à vos objectifs opérationnels et financiers à long terme.

Tableau récapitulatif :

| Avantage de maintenance | Caractéristiques principales |

|---|---|

| Construction interne simplifiée | Moins de points de défaillance, pas de brûleurs internes ni de conduites de carburant |

| Usure mécanique réduite | Lubrification automatique, anneaux de roulement flottants pour un fonctionnement fluide |

| Absence de corrosion ou de contamination interne | Atmosphère propre, durée de vie prolongée de la coque, pureté du produit |

| Fonctionnement et surveillance rationalisés | Pas de gestion interne du carburant, commandes automatisées pour la prévisibilité |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions de four fiables ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées, y compris des fours rotatifs à chauffage indirect. Notre gamme de produits, telle que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons réduire vos coûts de maintenance et augmenter votre temps de disponibilité !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace

- Quels sont les processus courants effectués dans les fours rotatifs ? Débloquez des solutions efficaces de transformation des matériaux

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau