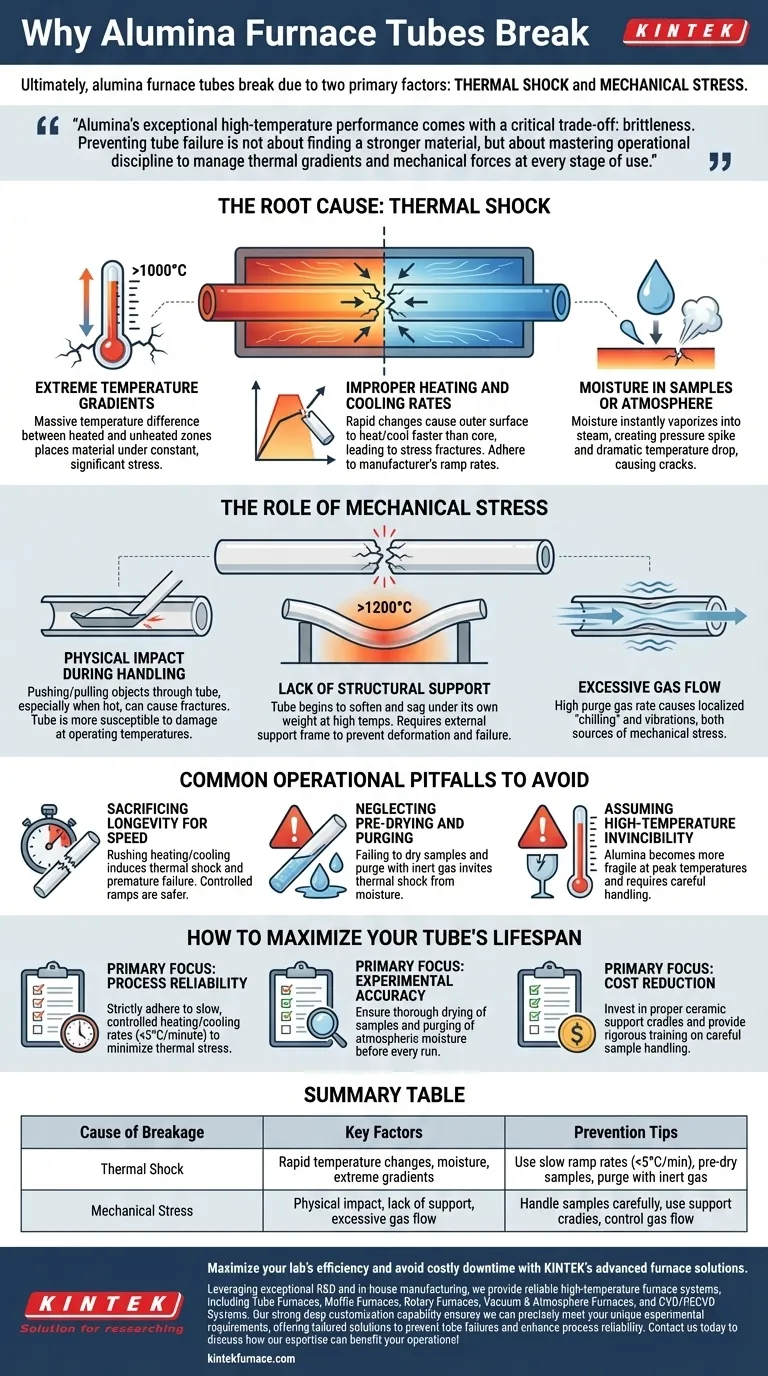

En fin de compte, les tubes de four en alumine se rompent en raison de deux facteurs principaux : le choc thermique et les contraintes mécaniques. Le matériau est solide mais cassant, et il cède lorsqu'il est soumis à des changements de température rapides ou à une force physique, surtout lorsqu'il est chaud. Les causes les plus fréquentes sont les différences de température excessives entre les zones chauffées et non chauffées, une manipulation inappropriée des échantillons et des cycles de chauffage ou de refroidissement rapides.

Les performances exceptionnelles de l'alumine à haute température s'accompagnent d'un compromis critique : la fragilité. Prévenir la rupture du tube ne consiste pas à trouver un matériau plus résistant, mais à maîtriser la discipline opérationnelle pour gérer les gradients thermiques et les forces mécaniques à chaque étape de l'utilisation.

La cause profonde : le choc thermique

Le choc thermique est la plus grande menace pour un tube en alumine. Il se produit lorsqu'une partie du tube se dilate ou se contracte à un rythme différent d'une autre, créant une contrainte interne immense qui entraîne des fissures.

Gradients de température extrêmes

Un four tubulaire typique crée une différence de température massive – dépassant souvent 1000 °C – entre la zone de chauffage centrale et les extrémités plus froides du tube. Cette dilatation différentielle soumet le matériau à une contrainte constante et importante.

Taux de chauffage et de refroidissement inappropriés

Modifier rapidement le point de consigne du four est une cause directe de choc thermique. La surface extérieure du tube chauffe ou refroidit plus rapidement que le cœur, ce qui entraîne des fissures de contrainte. Le respect des vitesses de montée recommandées par le fabricant n'est pas négociable.

Humidité dans les échantillons ou l'atmosphère

Introduire un échantillon contenant même une petite quantité d'humidité dans un four chaud est catastrophique. L'eau se vaporise instantanément en vapeur, créant un pic de pression localisé et une chute de température soudaine et spectaculaire sur la surface interne du tube, provoquant sa fissuration.

Le rôle des contraintes mécaniques

Bien que l'alumine soit très dure, elle ne peut ni se plier ni fléchir. Toute force physique, surtout à haute température où son intégrité structurelle est réduite, peut entraîner une rupture immédiate.

Impact physique lors de la manipulation

Faire glisser ou tirer des bateaux d'échantillons et d'autres objets à travers le tube peut facilement provoquer des fissures. Ce risque est maximal à température de fonctionnement, lorsque le tube est plus susceptible d'être endommagé par des impacts mineurs ou des frottements.

Manque de support structurel

À haute température (typiquement au-dessus de 1200 °C), un tube en alumine peut commencer à ramollir et à s'affaisser sous son propre poids. Sans un cadre de support externe approprié, cette déformation entraînera inévitablement des fissures de contrainte et une défaillance catastrophique.

Débit de gaz excessif

Un débit élevé de gaz de purge circulant dans le tube peut créer deux problèmes. Il peut provoquer un « refroidissement » localisé sur la paroi interne, induisant un stress thermique, et il peut créer des vibrations qui agissent comme une source de stress mécanique sur le tube.

Pièges opérationnels courants à éviter

La plupart des ruptures de tubes ne sont pas des accidents ; elles sont le résultat d'erreurs de procédure qui auraient pu être évitées. Comprendre ces erreurs courantes est la clé pour améliorer la longévité de l'équipement.

Sacrifier la longévité pour la vitesse

L'erreur la plus fréquente est de précipiter le processus de chauffage ou de refroidissement pour gagner du temps. Cela induit directement un choc thermique et est le principal moteur des ruptures prématurées du tube. Une montée lente et contrôlée est toujours l'approche la plus sûre et la plus rentable.

Négliger le pré-séchage et le purgeage

Placer un échantillon dans le four sans s'assurer qu'il est complètement sec est une erreur critique. De même, ne pas purger le tube avec un gaz inerte pour éliminer l'humidité atmosphérique avant le chauffage invite au choc thermique.

Supposer une invincibilité à haute température

Les opérateurs oublient parfois que si l'alumine résiste à la chaleur, elle devient plus fragile et plus sensible aux dommages physiques et à l'affaissement aux températures maximales. Elle doit être manipulée avec encore plus de soin lorsqu'elle est chaude.

Comment maximiser la durée de vie de votre tube

Protéger votre investissement repose sur un contrôle opérationnel méticuleux. Votre objectif spécifique déterminera votre orientation principale.

- Si votre objectif principal est la fiabilité du processus : Respectez strictement les taux de chauffage et de refroidissement lents et contrôlés (par exemple, <5°C/minute) pour minimiser le stress thermique avant tout.

- Si votre objectif principal est la précision expérimentale : Assurez-vous que tous les échantillons sont soigneusement séchés et que le tube est purgé de toute humidité atmosphérique avant chaque cycle pour éviter la contamination et le choc thermique.

- Si votre objectif principal est la réduction des coûts : Investissez dans des berceaux de support en céramique appropriés pour le tube du four et assurez une formation rigoureuse des opérateurs sur la manipulation prudente des échantillons pour prévenir les formes les plus courantes de défaillance mécanique.

En traitant le tube en alumine comme l'instrument précis mais sensible qu'il est, vous pouvez garantir sa fiabilité et sa longévité pour d'innombrables opérations.

Tableau récapitulatif :

| Cause de la rupture | Facteurs clés | Conseils de prévention |

|---|---|---|

| Choc thermique | Changements de température rapides, humidité, gradients extrêmes | Utiliser des vitesses de montée lentes (<5°C/min), pré-sécher les échantillons, purger avec un gaz inerte |

| Contrainte mécanique | Impact physique, manque de support, débit de gaz excessif | Manipuler les échantillons avec soin, utiliser des berceaux de support, contrôler le débit de gaz |

Maximisez l'efficacité de votre laboratoire et évitez les temps d'arrêt coûteux avec les solutions de four avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours fiables à haute température, y compris des fours tubulaires, des fours à moufle, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, en offrant des solutions sur mesure pour prévenir les ruptures de tubes et améliorer la fiabilité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos opérations !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?