Fondamentalement, un four à moufle offre trois avantages principaux : une uniformité de température exceptionnelle, un contrôle précis des processus et la prévention de la contamination des échantillons. Sa conception isole le matériau chauffé de la source de combustible et de tout sous-produit de combustion, créant un environnement hautement contrôlé idéal pour les applications sensibles telles que les essais de matériaux, la calcination et le traitement thermique.

L'avantage déterminant d'un four à moufle est sa capacité à créer un environnement thermiquement uniforme et chimiquement isolé. Cette séparation entre les éléments chauffants et la chambre interne est ce qui garantit la pureté du processus et des résultats précis et reproductibles.

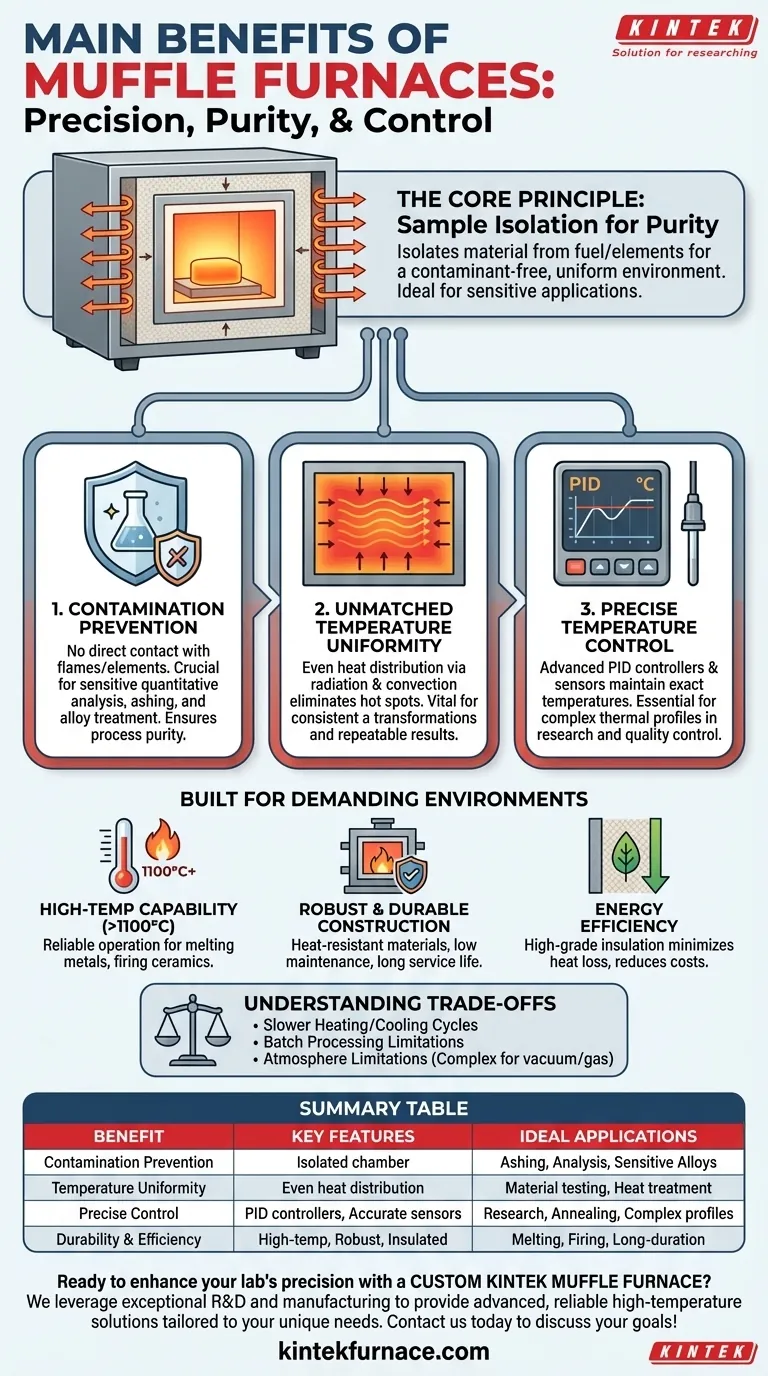

Le principe de base : Isoler l'échantillon pour la pureté et la précision

Le terme « moufle » fait référence à la chambre interne du four qui enferme l'échantillon et le sépare des éléments chauffants. Cette conception fondamentale est la source de ses avantages les plus critiques.

Prévention de la contamination

Par conception, le matériau à l'intérieur d'un four à moufle n'entre jamais en contact direct avec les flammes ou les éléments chauffants électriques. Ceci est crucial pour les processus où même une contamination minime due aux gaz de combustion ou à la dégradation des éléments pourrait compromettre les résultats.

Cela en fait la norme pour des applications telles que l'analyse quantitative, la calcination de matières organiques ou le traitement d'alliages extrêmement sensibles.

Uniformité de température inégalée

La chambre à moufle fermée permet à la chaleur d'être distribuée uniformément par rayonnement et convection. Cela élimine les points chauds et garantit que l'ensemble de l'échantillon subit la même température, ce qui est vital pour des transformations matérielles cohérentes.

Les modèles avancés utilisent plusieurs zones de chauffage et une logique de contrôle sophistiquée pour garantir l'uniformité dans tout le volume de la chambre, conduisant à des résultats de test très précis et reproductibles.

Contrôle précis de la température

Les fours à moufle modernes utilisent des contrôleurs avancés, souvent avec des capacités d'auto-réglage PID (Proportionnel-Intégral-Dérivé). Associé à des capteurs de température sensibles (tels que des thermocouples de type J) et des relais statiques (SSR) pour les éléments chauffants, ce système peut maintenir une température définie avec une extrême précision.

Ce niveau de contrôle est essentiel pour exécuter des profils thermiques complexes requis dans la recherche sur les matériaux, le contrôle qualité et les processus de recuit délicats.

Conçu pour les environnements exigeants

Au-delà de la précision, les fours à moufle sont conçus pour la durabilité et l'efficacité lors d'opérations à haute température et de longue durée.

Capacité haute température

Les fours à moufle sont spécialement conçus pour fonctionner de manière fiable à des températures très élevées, dépassant souvent 1100 °C (2012 °F), ce qui les rend adaptés aux applications exigeantes telles que la fusion des métaux, la cuisson des céramiques et la synthèse de matériaux avancés.

Construction robuste et durable

Ces fours sont construits à partir de matériaux résistants à la chaleur qui résistent à l'oxydation et à la corrosion. Le revêtement de la chambre et l'isolation externe, tels que les couvertures de laine de verre à haute densité, sont conçus pour une efficacité thermique maximale et une longue durée de vie avec de faibles coûts de maintenance.

Efficacité énergétique

L'isolation de haute qualité minimise la perte de chaleur vers l'environnement extérieur. Cela améliore non seulement la sécurité en maintenant les surfaces extérieures plus fraîches, mais réduit également considérablement la consommation d'énergie, rendant le four plus rentable à utiliser tout au long de sa vie.

Comprendre les compromis

Bien que très efficaces, la conception du four à moufle présente des compromis inhérents qu'il est important de considérer.

Cycles de chauffage et de refroidissement plus lents

La même isolation robuste qui offre une excellente efficacité thermique et uniformité signifie également que le four prend plus de temps à chauffer et à refroidir. Pour les processus nécessitant un cyclage thermique rapide, d'autres types de fours pourraient être plus appropriés.

Limites du traitement par lots

Les fours à moufle standard sont conçus pour le traitement par lots, où une quantité définie de matériau est chargée, chauffée, puis retirée. Ils sont moins idéaux pour la production industrielle continue à haut volume, où un four tunnel pourrait être plus adapté.

Limites atmosphériques

Bien que de nombreux fours à moufle puissent fonctionner avec des atmosphères inertes comme l'azote ou sous vide, obtenir et maintenir un vide parfait de haute pureté ou un environnement gazeux spécialisé peut nécessiter des modèles plus complexes et coûteux.

Faire le bon choix pour votre objectif

Le choix d'un four à moufle dépend entièrement des exigences spécifiques de votre processus.

- Si votre objectif principal est l'analyse de haute pureté (par exemple, calcination, analyse des traces d'éléments) : Le principal avantage est la capacité de la moufle à prévenir complètement la contamination de votre échantillon.

- Si votre objectif principal est les essais de matériaux reproductibles (par exemple, traitement thermique, contrôle qualité) : L'uniformité de température inégalée et le contrôle PID précis garantiront que vos résultats sont cohérents et fiables.

- Si votre objectif principal est le chauffage de laboratoire polyvalent : La conception robuste, la large plage de température et la compatibilité avec divers matériaux en font un cheval de bataille durable et flexible pour de nombreuses applications.

En fin de compte, un four à moufle est le choix définitif lorsque l'intégrité de votre échantillon et la précision de votre processus thermique ne peuvent être compromises.

Tableau récapitulatif :

| Avantage | Caractéristiques clés | Applications idéales |

|---|---|---|

| Prévention de la contamination | Chambre isolée, aucun contact direct avec les éléments chauffants | Calcination, analyse quantitative, alliages sensibles |

| Uniformité de la température | Distribution uniforme de la chaleur, multiples zones de chauffage | Essais de matériaux, traitement thermique, contrôle qualité |

| Contrôle précis de la température | Contrôleurs PID, SSR, capteurs précis | Recherche sur les matériaux, recuit, profils thermiques complexes |

| Durabilité et efficacité | Capacité haute température, construction robuste, isolation écoénergétique | Fusion de métaux, cuisson de céramiques, opérations de longue durée |

Prêt à améliorer la précision et l'efficacité de votre laboratoire avec un four à moufle personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous travailliez dans les essais de matériaux, la calcination ou d'autres applications sensibles, nous pouvons fournir des performances fiables et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs avec une solution sur mesure !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone