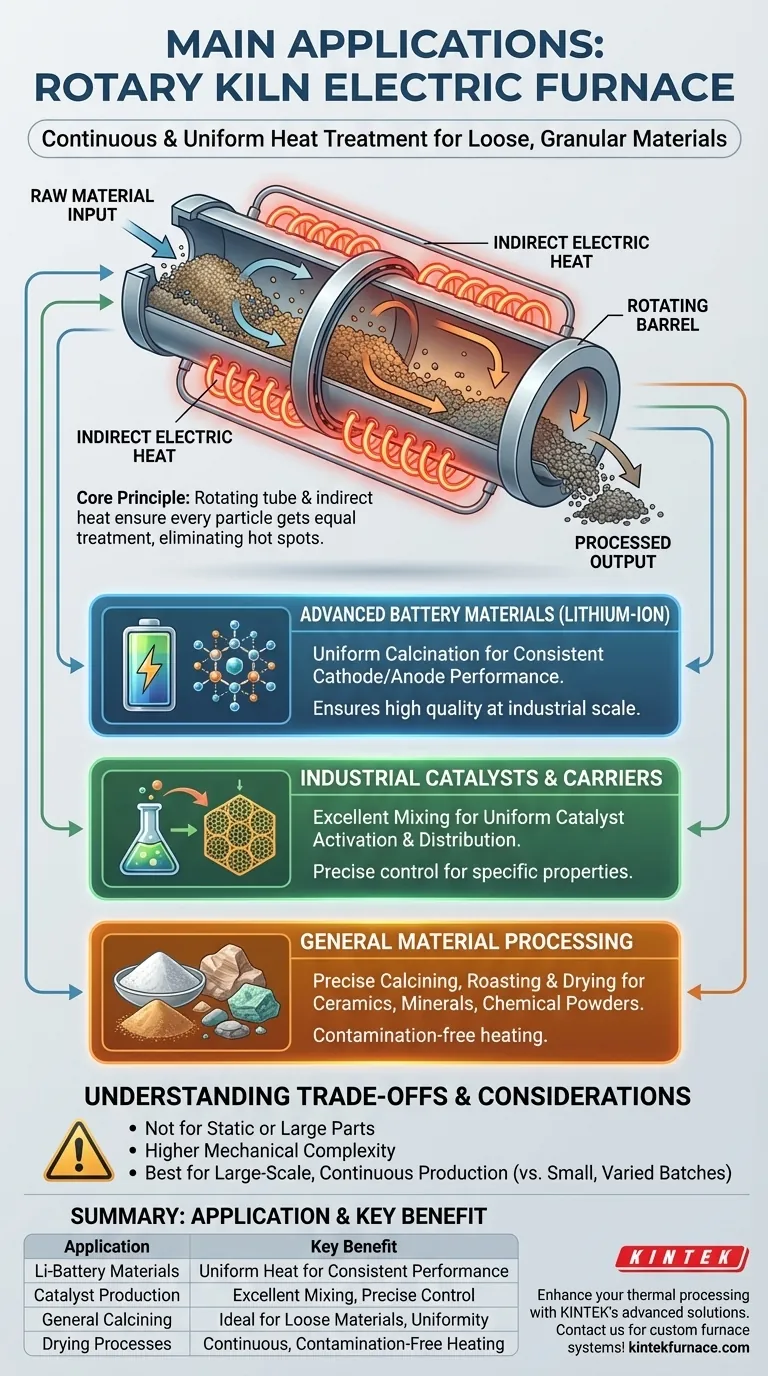

Fondamentalement, un four électrique à sole tournante est un outil spécialisé pour le traitement thermique continu et hautement uniforme des matériaux meubles et granulaires. Ses applications principales se trouvent dans les secteurs de la fabrication avancée, notamment pour la production de composants de batteries au lithium et de catalyseurs industriels, ainsi que pour les processus généraux de calcination, de grillage et de séchage qui exigent un contrôle précis de la température et une cohérence.

La valeur essentielle d'un four électrique à sole tournante n'est pas seulement sa capacité à chauffer les matériaux, mais son mécanisme unique pour garantir que chaque particule reçoive exactement le même traitement thermique. Ceci est obtenu grâce à la rotation et au mélange continus, ce qui le rend indispensable pour les matériaux haute performance où l'uniformité est non négociable.

Comment un four électrique à sole tournante assure une uniformité inégalée

Comprendre les applications nécessite d'abord de comprendre le principe de fonctionnement. Ce four n'est pas un simple four statique ; sa conception est entièrement axée sur le mouvement et le contrôle.

Le principe du mélange continu

Un four rotatif se compose d'un long tube cylindrique, ou baril, légèrement incliné et qui tourne lentement sur son axe.

La matière première est introduite à l'extrémité la plus élevée du tube. Lorsque le tube tourne, le matériau se renverse et se mélange, se déplaçant progressivement vers le bas de l'inclinaison vers l'extrémité inférieure.

Cette action de basculement constante est la clé. Elle garantit que le matériau est soigneusement mélangé et que chaque particule est exposée uniformément à la source de chaleur, éliminant ainsi les points chauds et les traitements incohérents.

L'avantage du chauffage électrique indirect

La chaleur n'est pas générée à l'intérieur du baril avec le matériau. Au lieu de cela, les éléments chauffants électriques sont positionnés à l'extérieur du tube du four.

Ce chauffage indirect empêche la contamination du matériau par des sous-produits de combustion et permet un contrôle de la température exceptionnellement précis.

Le système peut être conçu avec plusieurs zones de chauffage indépendantes le long de la longueur du tube, permettant un profil de température soigneusement contrôlé pendant que le matériau traverse le four.

Applications industrielles clés

La combinaison unique d'un mélange continu et d'un chauffage précis et propre fait du four électrique à sole tournante le choix idéal pour plusieurs processus industriels exigeants.

Matériaux avancés pour batteries

La production de matériaux de cathode et d'anode pour les batteries lithium-ion est une application principale. Ces matériaux, souvent des poudres, nécessitent une calcination à des températures spécifiques pour atteindre la structure cristalline et les propriétés électrochimiques souhaitées.

L'incohérence du traitement thermique entraîne directement des performances de batterie incohérentes et une durée de vie réduite. La capacité du four rotatif à fournir un traitement thermique remarquablement uniforme garantit des matériaux de batterie de haute qualité et fiables à l'échelle industrielle.

Production de catalyseurs et de supports de catalyseurs

Les fours rotatifs sont essentiels pour le grillage des catalyseurs et de leurs supports. La performance d'un catalyseur dépend fortement de ses propriétés physiques et chimiques, qui sont définies lors du traitement thermique.

Les excellentes capacités de mélange du four garantissent que les espèces chimiques actives sont uniformément distribuées et activées. Sa flexibilité opérationnelle permet aux producteurs d'affiner le processus pour différentes formulations de catalyseurs et tailles de particules.

Traitement général des matériaux

Au-delà de ces domaines spécialisés, le four est largement utilisé pour tout processus impliquant des matériaux meubles qui nécessitent une calcination, un grillage ou un séchage.

Cela inclut la production de certaines céramiques, le traitement des minéraux et le traitement thermique de diverses poudres chimiques où des propriétés finales constantes sont essentielles pour la qualité du produit.

Comprendre les compromis

Bien que puissant, le four électrique à sole tournante n'est pas une solution universelle. Sa conception spécialisée s'accompagne de limites spécifiques.

Non adapté aux pièces statiques ou volumineuses

Ce four est conçu exclusivement pour les poudres, les granulés et autres matériaux meubles. Il est totalement inadapté au traitement de gros objets solides, de composants qui doivent rester statiques, ou de matériaux qui fondraient et colleraient agressivement aux parois du four.

Complexité mécanique

Le mécanisme rotatif, les joints et le système d'entraînement rendent un four rotatif plus complexe mécaniquement qu'un four statique à chambre ou tubulaire. Cela peut se traduire par un investissement initial plus élevé et des exigences de maintenance plus lourdes.

Débit par rapport à la flexibilité

La nature continue d'un four rotatif est un avantage majeur pour les cycles de production importants et constants d'un seul matériau. Cependant, il peut être moins efficace pour les petits lots variés souvent observés dans les laboratoires de recherche, où un four par lots plus simple serait plus pratique.

Faire le bon choix pour votre objectif

Le choix du bon équipement de traitement thermique dépend entièrement de votre matériau, du débit souhaité et des exigences de qualité finales.

- Si votre objectif principal est la production en série de poudres haute performance comme les matériaux de batterie : Le traitement continu et l'uniformité inégalée d'un four électrique à sole tournante en font le choix supérieur.

- Si votre objectif principal est le développement ou la production de catalyseurs industriels : Le mélange excellent et le contrôle du processus d'un four rotatif sont essentiels pour assurer une activité catalytique constante.

- Si votre objectif principal est la recherche en laboratoire polyvalente avec des échantillons variés et en petits lots : Un four à moufle ou tubulaire statique, plus simple et plus rentable, est probablement l'outil le plus approprié.

En fin de compte, vous choisissez un four électrique à sole tournante lorsque l'uniformité de votre produit final est le facteur le plus critique pour sa performance.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Matériaux pour batteries au lithium | Assure un traitement thermique uniforme pour des performances constantes |

| Production de catalyseurs | Offre un excellent mélange et un contrôle précis de la température |

| Calcination/Grillage général | Idéal pour les matériaux meubles nécessitant une grande uniformité |

| Processus de séchage | Offre un chauffage continu et sans contamination |

Améliorez votre traitement thermique avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous produisiez en masse des matériaux pour batteries ou que vous développiez des catalyseurs, notre expertise garantit des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace