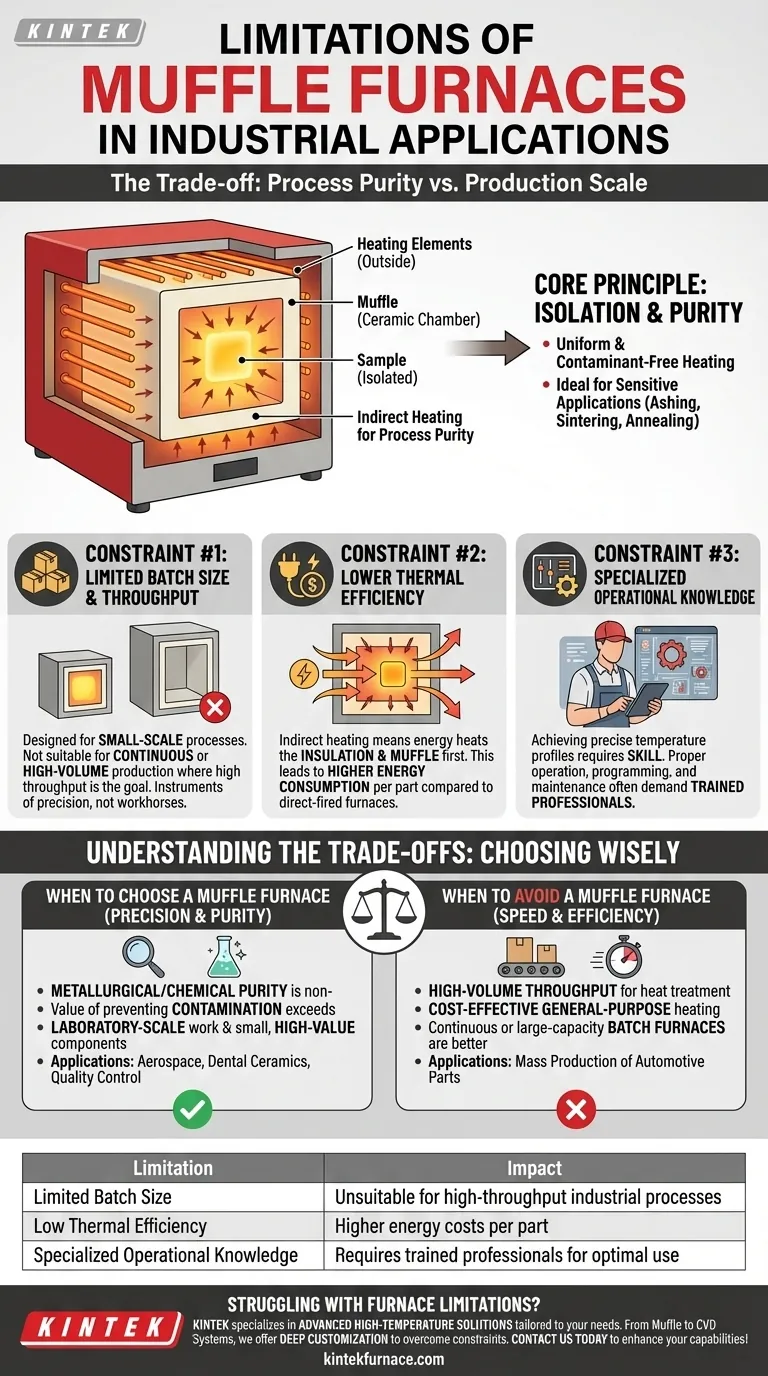

Bien qu'incroyablement précis, les principales limites des fours à moufle dans les applications industrielles sont leur échelle intrinsèquement petite, leur efficacité thermique relativement faible et la nécessité de connaissances opérationnelles spécialisées. Ces contraintes les rendent idéaux pour les processus de haute valeur et de petits lots, mais mal adaptés à la production à haut volume.

Les limites d'un four à moufle ne sont pas des défauts de conception, mais des conséquences directes de sa fonction principale : fournir un chauffage exceptionnellement pur, uniforme et précis. Comprendre ce compromis entre la pureté du processus et le volume de production est la clé pour les utiliser efficacement.

Le Principe Fondamental : Pureté du Processus vs Volume de Production

Pour comprendre les limites, il faut d'abord comprendre la conception. La caractéristique déterminante du four à moufle est le « moufle » – une chambre intérieure isolée qui sépare le matériau chauffé des éléments chauffants et de tout sous-produit de combustion.

Qu'est-ce que le « Moufle » ?

Le moufle est essentiellement une boîte faite d'un matériau céramique réfractaire. Il est situé à l'intérieur du corps isolé principal du four.

Les éléments chauffants chauffent l'extérieur de ce moufle, et la chaleur rayonne ensuite vers l'échantillon ou le composant à l'intérieur.

L'Avantage : Chauffage Uniforme et Sans Contamination

Cette conception offre deux avantages critiques : une uniformité de température exceptionnelle et une pureté du processus.

Étant donné que le matériau n'est pas exposé au rayonnement direct des éléments chauffants ou à tout gaz provenant de la combustion du carburant, le chauffage est extrêmement uniforme et propre. Ceci est vital pour les applications sensibles comme l'incinération d'échantillons de laboratoire, le frittage de céramiques avancées ou le recuit de fines tranches de semi-conducteurs.

Principales Limites dans un Contexte Industriel

La conception même qui apporte ces avantages crée des limites inhérentes lors du passage à l'échelle de la production industrielle.

Contrainte n°1 : Taille de Lot et Débit Limités

Les fours à moufle sont, par nature, conçus pour des processus à petite échelle. La nécessité de construire une chambre de moufle robuste et scellée limite leur volume interne pratique.

Cela les rend fondamentalement inadaptés à la production continue ou aux grands lots où un débit élevé est l'objectif principal. Ce sont des instruments de précision, pas des bêtes de somme de la production de masse.

Contrainte n°2 : Efficacité Thermique Plus Faible

L'énergie doit d'abord chauffer l'isolation du four et le moufle en céramique épais lui-même avant de pouvoir chauffer la charge à l'intérieur. Ce chemin de chauffage indirect entraîne une efficacité thermique plus faible et une consommation d'énergie potentiellement plus élevée par pièce par rapport à un four à chauffage direct.

Dans les environnements industriels où le coût énergétique est une dépense opérationnelle majeure, cela peut être un inconvénient important pour tout sauf les processus de grande valeur.

Contrainte n°3 : Exigences Opérationnelles

Atteindre et maintenir les profils de température précis pour lesquels les fours à moufle sont connus nécessite des compétences. Le fonctionnement, la programmation et l'entretien appropriés exigent souvent des professionnels formés.

Il s'agit moins d'une limitation technique que d'une limitation opérationnelle. Cela introduit un besoin en main-d'œuvre spécialisée, ce qui peut être une contrainte dans certains environnements industriels.

Comprendre les Compromis

Choisir un four à moufle est un exercice d'évaluation des priorités. Ses limites ne deviennent des « inconvénients » que lorsque l'outil est mal appliqué au mauvais problème.

Précision vs Vitesse

Un four à moufle est choisi lorsque la pureté métallurgique ou chimique du produit final n'est pas négociable. Le processus de chauffage plus lent et indirect est un compromis nécessaire pour des résultats parfaits et uniformes.

Pureté vs Coût Énergétique

Le four est le bon choix lorsque la valeur ajoutée par la prévention de la contamination dépasse largement le coût énergétique plus élevé. C'est le cas dans les essais de matériaux aérospatiaux, la création de céramiques dentaires et l'analyse de contrôle qualité.

Petits Lots vs Traitement Continu

Les fours à moufle excellent dans le travail à l'échelle du laboratoire et la production de composants petits et de grande valeur. Pour des processus comme le durcissement de milliers de pièces automobiles, un four par lots continu ou de grande capacité est le bon outil industriel.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner la bonne technologie de chauffage, définissez clairement votre objectif principal.

- Si votre objectif principal est la pureté des matériaux et un contrôle précis de la température : Le four à moufle est l'instrument idéal pour des applications telles que l'incinération, le frittage de céramiques techniques ou la recherche en laboratoire.

- Si votre objectif principal est le débit de production élevé pour le traitement thermique : Un four à moufle est inapproprié ; envisagez plutôt des fours à lots industriels de grande taille ou des fours continus.

- Si votre objectif principal est le chauffage polyvalent économique : Le four à moufle est peut-être excessif ; un four à chauffage direct plus simple et plus efficace pourrait être un meilleur choix économique si une contamination atmosphérique mineure est acceptable.

En alignant les capacités du four sur les exigences spécifiques de votre processus, vous vous assurez qu'il sert d'instrument précis plutôt que de goulot d'étranglement pour la production.

Tableau Récapitulatif :

| Limitation | Impact |

|---|---|

| Taille de Lot Limitée | Inadapté aux processus industriels à haut débit |

| Efficacité Thermique Faible | Coûts énergétiques plus élevés par pièce |

| Connaissances Opérationnelles Spécialisées | Nécessite des professionnels formés pour une utilisation optimale |

Vous êtes confronté aux limites des fours dans votre laboratoire ? KINTEK se spécialise dans les solutions de haute température avancées adaptées à vos besoins uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation approfondie pour surmonter des contraintes telles que les petits lots et l'inefficacité. Que vous soyez dans la recherche, les essais de matériaux ou la production de petits lots, notre expertise garantit un chauffage précis et sans contamination pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau