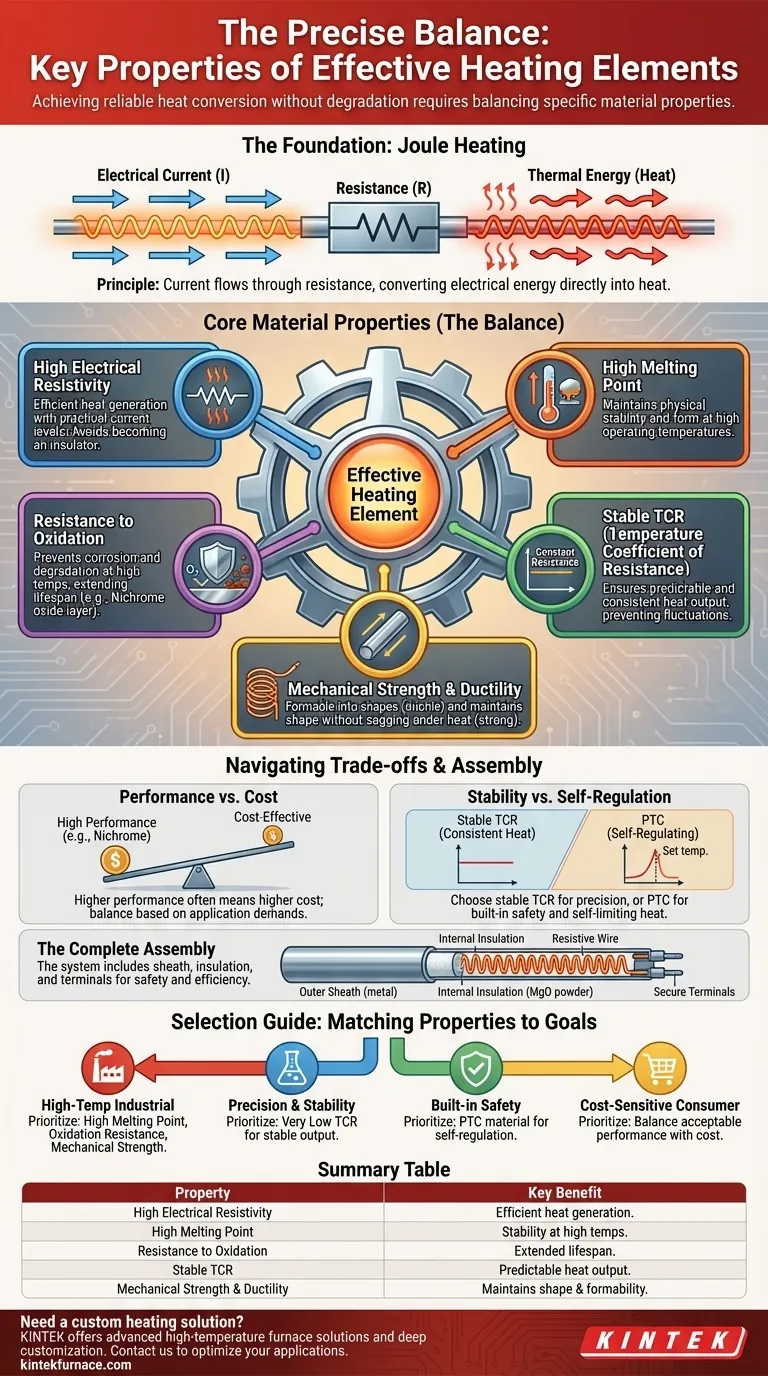

En substance, un élément chauffant efficace est défini par un équilibre précis de propriétés qui lui permettent de convertir l'électricité en chaleur de manière fiable sans se dégrader. Les propriétés les plus critiques sont une résistivité électrique élevée, un point de fusion élevé, une forte résistance à l'oxydation aux températures de fonctionnement, une durabilité mécanique et un coefficient de température de résistance stable. Celles-ci garantissent que l'élément produit de la chaleur efficacement, conserve sa forme et a une longue durée de vie.

Le choix d'un élément chauffant n'est pas la recherche d'un matériau "idéal" unique, mais un compromis calculé. Le choix optimal aligne les propriétés électriques, thermiques et mécaniques du matériau avec la température spécifique, l'environnement et les exigences de performance de l'application.

Les Fondations : Comment fonctionnent les éléments chauffants

Le principe du chauffage Joule

Un élément chauffant fonctionne sur un principe connu sous le nom de chauffage Joule. Lorsqu'un courant électrique traverse un matériau, il rencontre une résistance.

Cette résistance entrave le flux d'électrons, provoquant la conversion directe de l'énergie électrique en énergie thermique, ou chaleur. L'efficacité de cette conversion est centrale à la fonction de l'élément.

Propriétés fondamentales du matériau résistif

Le cœur de tout élément chauffant est son fil ou sa bande résistive. Sa composition matérielle dicte ses performances et son adéquation à une tâche donnée.

Résistivité électrique élevée

Le matériau doit avoir une résistance électrique élevée pour générer une chaleur substantielle avec une quantité de courant raisonnable. Cependant, si la résistivité est trop élevée, il devient un isolant, empêchant tout courant de circuler.

L'objectif est un niveau de résistivité "idéal" – suffisamment élevé pour une génération de chaleur efficace, mais suffisamment bas pour permettre des niveaux de tension et de courant pratiques.

Point de fusion élevé

Un élément chauffant doit fonctionner bien en dessous de son point de fusion pour rester physiquement stable. Un point de fusion élevé est une condition préalable à toute application à haute température.

Cette propriété garantit que l'élément peut générer une chaleur significative sans changer d'état, se déformer ou tomber en panne.

Résistance à l'oxydation à haute température

À des températures élevées, la plupart des métaux réagissent avec l'oxygène de l'air, un processus appelé oxydation. Cette corrosion provoque la dégradation du matériau, le rend cassant et finit par le faire échouer.

Les éléments chauffants efficaces, comme les alliages nickel-chrome (Nichrome), forment une couche protectrice externe d'oxyde qui empêche une oxydation ultérieure, prolongeant considérablement leur durée de vie opérationnelle.

Coefficient de température de résistance (TCR) stable

Pour la plupart des applications, il est crucial que la résistance de l'élément reste relativement constante lorsque sa température change. C'est ce que l'on appelle un faible Coefficient de Température de Résistance (TCR).

Un faible TCR assure une production de chaleur stable et prévisible, évitant les fluctuations de température lorsque l'élément s'allume et s'éteint.

Résistance mécanique et ductilité

Un élément chauffant doit posséder deux propriétés mécaniques clés. Premièrement, il doit être suffisamment ductile pour être étiré en fils et formé en bobines ou autres formes sans se casser.

Deuxièmement, il doit avoir une résistance mécanique élevée aux températures de fonctionnement. Cela l'empêche de s'affaisser, de s'étirer ou de devenir cassant, garantissant qu'il conserve sa forme prévue tout au long de sa vie.

Comprendre les compromis

Le choix d'un élément chauffant implique d'équilibrer des priorités concurrentes. Un matériau idéal pour un facteur peut être un mauvais choix pour un autre.

Performance vs Coût

Les matériaux haute performance qui excellent à des températures élevées et résistent à l'oxydation, tels que les alliages nickel-chrome, sont généralement plus chers.

Pour les applications grand public moins exigeantes, un matériau plus économique peut offrir des performances adéquates, ce qui représente un compromis d'ingénierie courant.

Stabilité vs Autorégulation

Alors que la plupart des applications nécessitent un TCR stable pour une chaleur constante, certaines exigent le contraire. Les matériaux PTC polymères (Coefficient de Température Positif) sont conçus de manière à ce que leur résistance augmente considérablement à une température spécifique.

Cette caractéristique permet la conception de réchauffeurs autorégulants qui réduisent automatiquement leur production de chaleur lorsqu'ils atteignent leur température cible, ce qui est idéal pour les applications à basse température critiques pour la sécurité.

L'assemblage complet

Un élément chauffant efficace est plus qu'un simple fil résistif. C'est un système où chaque composant joue un rôle. La gaine de protection, l'isolation interne (comme l'oxyde de magnésium) et les bornes sécurisées sont toutes essentielles à sa sécurité globale, son efficacité et sa longévité.

Faire le bon choix pour votre application

Votre sélection finale doit être guidée par votre objectif principal. Utilisez la fonction prévue de l'élément pour prioriser ses propriétés.

- Si votre objectif principal est les processus industriels à haute température : Priorisez un point de fusion élevé, une excellente résistance à l'oxydation et une résistance mécanique élevée.

- Si votre objectif principal est la précision et une production de chaleur stable : Priorisez un matériau avec un très faible Coefficient de Température de Résistance (TCR).

- Si votre objectif principal est la sécurité intégrée et la protection contre la surchauffe : Choisissez un matériau PTC qui offre des propriétés d'autorégulation.

- Si votre objectif principal est un produit de consommation sensible au coût : Équilibrez des performances acceptables sur tous les fronts avec le coût global du matériau et de fabrication.

En fin de compte, le choix du bon élément chauffant est une décision d'ingénierie qui aligne la science des matériaux avec les exigences spécifiques de la tâche à accomplir.

Tableau récapitulatif :

| Propriété | Avantage clé |

|---|---|

| Résistivité électrique élevée | Génération de chaleur efficace avec des niveaux de courant pratiques |

| Point de fusion élevé | Stabilité et durabilité à hautes températures |

| Résistance à l'oxydation | Durée de vie prolongée en prévenant la corrosion |

| Coefficient de température de résistance stable | Production de chaleur prévisible et constante |

| Résistance mécanique et ductilité | Maintient sa forme et résiste aux processus de formage |

Besoin d'une solution de chauffage personnalisée pour votre laboratoire ou votre processus industriel ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques – améliorant l'efficacité, la durabilité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications de chauffage !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître