Essentiellement, l'uniformité du film dans un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) est obtenue grâce à des caractéristiques d'équipement qui créent un environnement de traitement identique pour chaque point du substrat. Les caractéristiques les plus critiques sont une conception de réacteur qui permet une distribution uniforme du gaz sur la tranche, un contrôle précis et stable de la température du porte-substrat, et un système de distribution d'énergie qui génère une densité de plasma constante.

L'objectif de l'équipement PECVD avancé n'est pas seulement de déposer un film, mais de gérer précisément la physique du plasma et la chimie de la réaction. La véritable uniformité provient de la création d'un environnement parfaitement stable et homogène directement au-dessus de la surface du substrat.

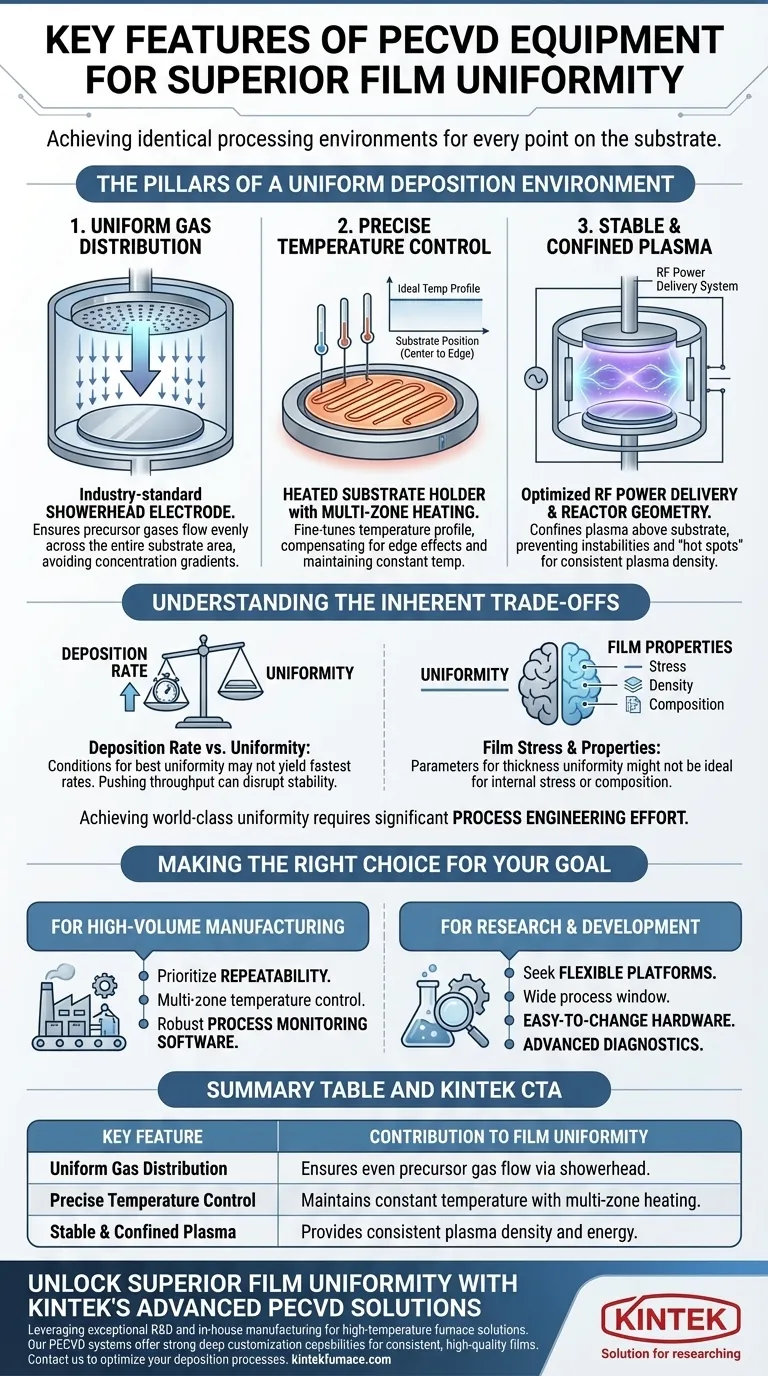

Les piliers d'un environnement de dépôt uniforme

L'obtention d'un film uniforme—que ce soit en épaisseur, en indice de réfraction ou en stœchiométrie—exige que le flux et l'énergie des espèces réactives arrivant à la surface du substrat soient identiques partout. L'équipement PECVD moderne est conçu spécifiquement pour contrôler ces facteurs.

1. Distribution uniforme du gaz

La caractéristique la plus fondamentale pour l'uniformité est le système de distribution de gaz. Les gaz précurseurs doivent être introduits dans la chambre de manière à éviter les gradients de concentration.

La solution standard de l'industrie est l'électrode de type douche (showerhead). Il s'agit d'une grande électrode en forme de plaque positionnée directement au-dessus du substrat, perforée de milliers de trous conçus avec précision.

Cette conception force les gaz précurseurs à s'écouler uniformément sur toute la surface du substrat, garantissant que chaque point reçoit la même concentration initiale de réactifs.

2. Contrôle précis de la température

Les vitesses des réactions chimiques sont très sensibles à la température. Même une petite variation de température sur le substrat peut entraîner des différences significatives dans l'épaisseur et les propriétés du film.

Les systèmes PECVD utilisent un porte-substrat chauffé, souvent appelé mandrin ou plateau, avec des éléments chauffants intégrés et de multiples capteurs de température.

Les systèmes avancés sont dotés d'un chauffage multi-zones, permettant au contrôleur d'ajuster finement le profil de température et de compenser tout effet de bord ou non-uniformité du chauffage plasma, assurant que le substrat reste à une température constante du centre au bord.

3. Plasma stable et confiné

Le plasma est le moteur du PECVD, décomposant les gaz précurseurs stables en radicaux hautement réactifs. La densité et l'énergie de ce plasma doivent être uniformes.

Ceci est réalisé grâce à une conception soignée du système de distribution d'énergie RF et de la géométrie du réacteur. Les électrodes (souvent l'électrode de douche et le porte-substrat) sont conçues pour créer une décharge capacitive stable.

Les parois de la chambre et la configuration de pompage sont également conçues pour confiner le plasma à la région directement au-dessus du substrat, prévenant les instabilités ou les "points chauds" qui perturberaient l'uniformité.

Comprendre les compromis inhérents

L'optimisation d'un système PECVD pour l'uniformité est un exercice d'équilibre. Les caractéristiques qui favorisent l'uniformité peuvent parfois entrer en conflit avec d'autres objectifs du processus.

Vitesse de dépôt vs Uniformité

Souvent, les conditions qui produisent les films les plus uniformes (par exemple, pression plus faible, ratios de débit de gaz spécifiques) ne produisent pas les vitesses de dépôt les plus rapides.

Pousser à un débit plus élevé en augmentant la puissance ou les débits de gaz peut introduire des turbulences et perturber l'environnement stable, dégradant l'uniformité. Une partie clé du développement des processus consiste à trouver le point optimal entre ces deux paramètres.

Contrainte du film et autres propriétés

Les paramètres de processus choisis pour la meilleure uniformité d'épaisseur pourraient ne pas être idéaux pour d'autres propriétés du film, telles que la contrainte interne, la densité ou la composition chimique.

Par exemple, l'ajustement de la puissance du plasma pour améliorer l'uniformité peut modifier l'énergie de bombardement ionique, ce qui a un impact direct sur la contrainte de compression ou de traction du film résultant.

La complexité du réglage des processus

L'équipement de pointe fournit les outils de contrôle, mais il ne garantit pas les résultats clés en main. L'interaction entre le débit de gaz, la pression, la température et la puissance du plasma est complexe.

Atteindre une uniformité de classe mondiale exige un effort d'ingénierie de processus significatif pour développer une recette où tous ces paramètres fonctionnent en harmonie pour un film et une taille de substrat spécifiques.

Faire le bon choix pour votre objectif

L'équipement PECVD idéal dépend entièrement de votre application principale. Vous devez évaluer les caractéristiques en fonction des problèmes que vous devez résoudre.

- Si votre objectif principal est la fabrication à grand volume : privilégiez les équipements offrant une répétabilité exceptionnelle, un contrôle de la température multi-zones et un logiciel robuste pour la surveillance des processus afin d'assurer une cohérence d'une tranche à l'autre.

- Si votre objectif principal est la recherche et le développement : recherchez une plateforme flexible avec une large fenêtre de processus, des configurations matérielles faciles à modifier et des diagnostics avancés pour comprendre la physique sous-jacente du plasma.

En fin de compte, une qualité de film supérieure est un résultat direct d'un contrôle environnemental supérieur.

Tableau récapitulatif :

| Caractéristique clé | Contribution à l'uniformité du film |

|---|---|

| Distribution uniforme du gaz | Assure un flux uniforme de gaz précurseur sur le substrat via l'électrode de type douche |

| Contrôle précis de la température | Maintient une température constante du substrat avec un chauffage multi-zones pour éviter les variations |

| Plasma stable et confiné | Fournit une densité et une énergie de plasma constantes pour une génération uniforme d'espèces réactives |

Obtenez une uniformité de film supérieure avec les solutions PECVD avancées de KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température adaptées aux divers laboratoires. Nos systèmes PECVD, faisant partie d'une gamme complète de produits incluant les fours à moufle, tubulaires, rotatifs, sous vide et atmosphère, et les systèmes CVD/PECVD, sont conçus avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans la fabrication à grand volume ou la R&D, nos équipements assurent un contrôle environnemental précis pour des films cohérents et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt et obtenir des résultats inégalés. Contactez-nous maintenant !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température