À la base, un four à induction à moyenne fréquence se définit par son efficacité exceptionnelle, ses capacités de chauffage rapides et son contrôle précis de la température. Ces fours fonctionnent à l'aide d'une alimentation électrique à moyenne fréquence, généralement comprise entre 200 Hz et 2500 Hz, pour chauffer ou faire fondre rapidement les métaux avec un gaspillage d'énergie minimal, ce qui donne un système compact et hautement productif.

Le véritable avantage d'un four à moyenne fréquence n'est pas une seule caractéristique, mais la manière dont sa technologie sous-jacente — générer de la chaleur directement à l'intérieur du métal lui-même — crée un processus fondamentalement plus rapide, plus contrôlable et plus efficace que les méthodes de chauffage traditionnelles.

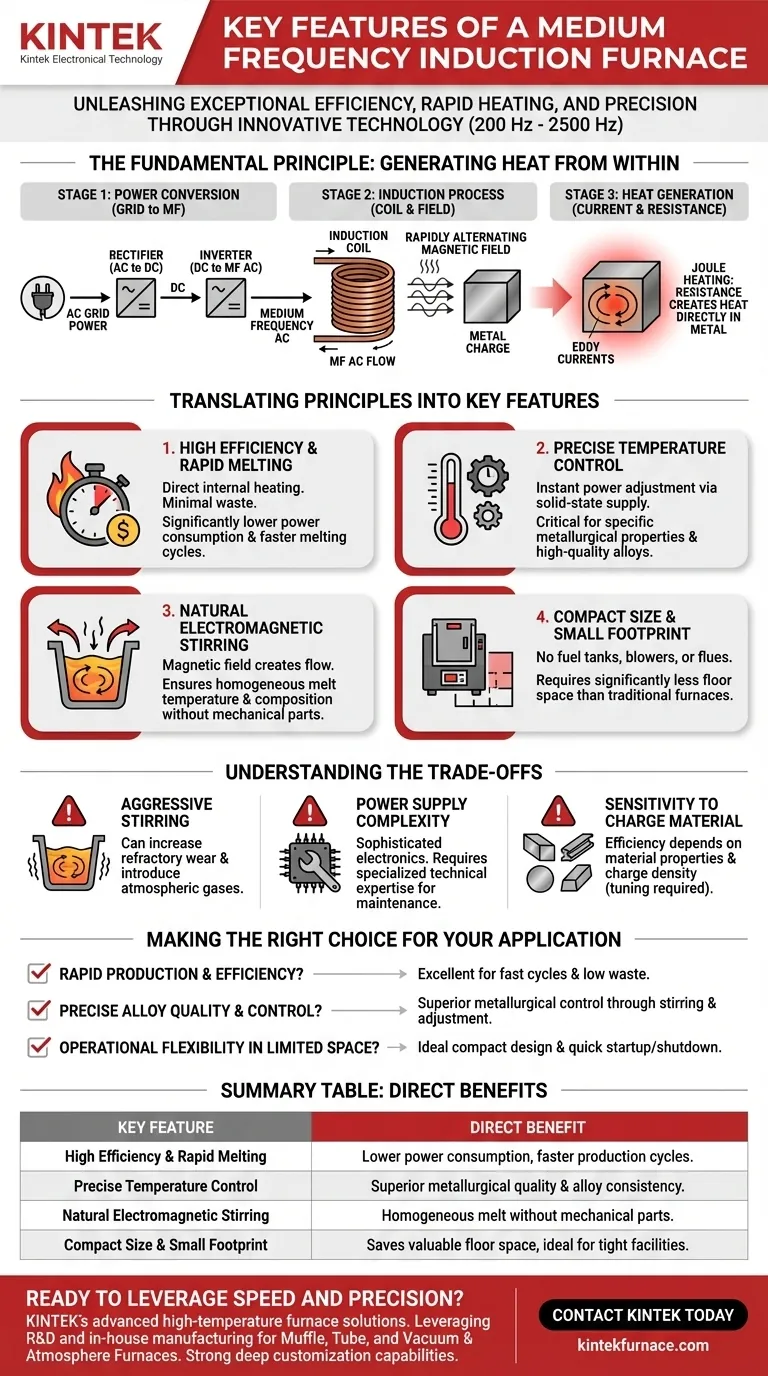

Le principe fondamental : comment l'induction génère de la chaleur

Pour comprendre les caractéristiques, il faut d'abord comprendre le principe de base. Un four à induction ne brûle pas de combustible et n'utilise pas d'éléments chauffants externes pour faire fondre la charge. Au lieu de cela, il transforme le métal en sa propre source de chaleur.

Du courant mural au champ magnétique

Le processus commence par la conversion du courant alternatif triphasé standard du réseau en courant continu (CC). Ce CC est ensuite acheminé vers un onduleur, qui le reconvertit en un courant alternatif monophasé à courant élevé, mais à une fréquence beaucoup plus élevée, dite « moyenne ». Ce courant spécialement conditionné est envoyé à la bobine d'induction.

Induction du courant de Foucault

Ce courant alternatif à moyenne fréquence circulant dans la bobine d'induction en cuivre génère un champ magnétique puissant et rapidement alternatif à l'intérieur de la bobine. Lorsque vous placez un matériau conducteur comme le métal à l'intérieur de ce champ, les lignes de force magnétique traversent le métal, induisant de puissants courants électriques à l'intérieur de celui-ci. Ce sont les courants de Foucault.

La résistance crée de la chaleur

Les courants de Foucault induits ne sont pas utiles en soi. Cependant, à mesure que ces courants tourbillonnent à travers le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance au flux d'électrons génère une chaleur immense et rapide dans tout le métal, un phénomène connu sous le nom d'effet Joule.

Traduire les principes en caractéristiques clés

La physique du chauffage par induction conduit directement aux caractéristiques les plus appréciées du four. Chaque caractéristique est une conséquence directe de la génération de chaleur à l'intérieur du métal lui-même.

Haut rendement et fusion rapide

Étant donné que la chaleur est générée directement dans le matériau cible, le transfert d'énergie est extrêmement efficace. Il y a très peu de perte de chaleur dans l'environnement ambiant par rapport à un four à combustible, où la chaleur doit être transférée d'une flamme, à travers un creuset, puis dans le métal. Ce chauffage direct entraîne une consommation d'énergie nettement inférieure et des cycles de fusion beaucoup plus rapides.

Contrôle précis de la température

La quantité de chaleur générée est directement proportionnelle à la puissance fournie à la bobine d'induction. L'alimentation à semi-conducteurs peut ajuster cette puissance pratiquement instantanément. Cela permet un contrôle de la température exceptionnellement précis et réactif, ce qui est essentiel pour produire des alliages de haute qualité avec des propriétés métallurgiques spécifiques.

Action d'agitation naturelle

Le puissant champ magnétique et le flux des courants de Foucault créent un effet d'agitation naturel dans le bain de métal en fusion. Cette agitation électromagnétique garantit que la masse fondue est homogène en température et en composition chimique, ce qui est essentiel pour créer des alliages uniformes sans avoir besoin d'agitation mécanique.

Taille compacte et faible encombrement

Les fours à induction ne nécessitent pas de réservoirs de stockage de carburant, de souffleries de combustion ou de conduits d'échappement étendus. Les principaux composants sont l'armoire d'alimentation et le corps du four (bobine et creuset). Il en résulte un système beaucoup plus compact et léger qui nécessite beaucoup moins d'espace au sol qu'un four de fonderie traditionnel de même capacité.

Comprendre les compromis

Aucune technologie n'est sans limites. L'objectivité exige de reconnaître les compromis associés à l'induction à moyenne fréquence.

L'agitation peut être agressive

Bien que l'agitation électromagnétique soit souvent un avantage, elle peut être trop vigoureuse pour certaines applications. Une agitation trop agressive peut augmenter l'usure réfractaire de la paroi du creuset et peut introduire des gaz atmosphériques dans la masse fondue, ce qui est indésirable pour certains alliages sensibles.

Complexité de l'alimentation électrique

L'alimentation à haute fréquence est un équipement électronique sophistiqué. Bien que fiable, le dépannage et la réparation nécessitent une expertise technique spécialisée qui n'est pas toujours facilement disponible. Cela contraste avec les systèmes à base de combustible plus simples qui peuvent souvent être entretenus avec des connaissances mécaniques générales.

Sensibilité au matériau de charge

L'efficacité du chauffage par induction dépend de la résistivité électrique et des propriétés magnétiques du matériau chauffé. Le système doit être correctement réglé pour la charge spécifique. De plus, la charge de départ doit être suffisamment dense pour s'accoupler efficacement avec le champ magnétique ; la ferraille très lâche peut fondre inefficacement au début.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est la production rapide et l'efficacité énergétique : Les cycles de fusion rapides et le faible gaspillage d'énergie d'un four à moyenne fréquence en font un choix exceptionnel.

- Si votre objectif principal est la qualité précise de l'alliage et le contrôle de la température : L'agitation inhérente et l'ajustement instantané de la puissance offrent un contrôle métallurgique supérieur à la plupart des autres méthodes.

- Si votre objectif principal est la flexibilité opérationnelle dans un espace limité : Sa conception compacte et ses cycles de démarrage/arrêt rapides sont idéaux pour des calendriers de production variés.

En comprenant qu'un four à moyenne fréquence utilise la propre résistance du métal pour créer de la chaleur, vous pouvez tirer pleinement parti de ses avantages pour un traitement plus propre, plus rapide et mieux contrôlé.

Tableau récapitulatif :

| Caractéristique clé | Avantage direct |

|---|---|

| Haut rendement et fusion rapide | Consommation d'énergie réduite, cycles de production plus rapides. |

| Contrôle précis de la température | Qualité métallurgique et cohérence des alliages supérieures. |

| Agitation électromagnétique naturelle | Masse fondue homogène sans pièces mécaniques. |

| Taille compacte et faible encombrement | Économise un espace au sol précieux, idéal pour les installations restreintes. |

Prêt à tirer parti de la vitesse et de la précision d'un four à induction à moyenne fréquence pour votre laboratoire ou votre fonderie ?

Les solutions de fours à haute température avancées de KINTEK sont conçues pour la performance. En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires une technologie de four avancée. Notre gamme de produits, comprenant les fours à moufle, à tube et sous vide et atmosphériques, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont une solution de four à induction personnalisée peut améliorer votre efficacité et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire