À la base, les fours à vide poussé sont utilisés pour des procédés thermiques sophistiqués où la prévention de la contamination atmosphérique est critique. Les applications clés sont le traitement thermique, le brasage et le frittage de matériaux avancés. Ces procédés sont indispensables dans des secteurs à enjeux élevés tels que l'aérospatiale, la fabrication de dispositifs médicaux et l'électronique, où la pureté et la performance des matériaux sont non négociables.

La valeur fondamentale d'un four à vide poussé n'est pas seulement sa capacité à chauffer les matériaux, mais son pouvoir de créer un environnement chimiquement inerte. En éliminant les gaz réactifs comme l'oxygène et l'azote, il permet le traitement de matériaux sensibles pour obtenir des propriétés — telles qu'une résistance, une pureté et une intégrité structurelle supérieures — impossibles dans une atmosphère conventionnelle.

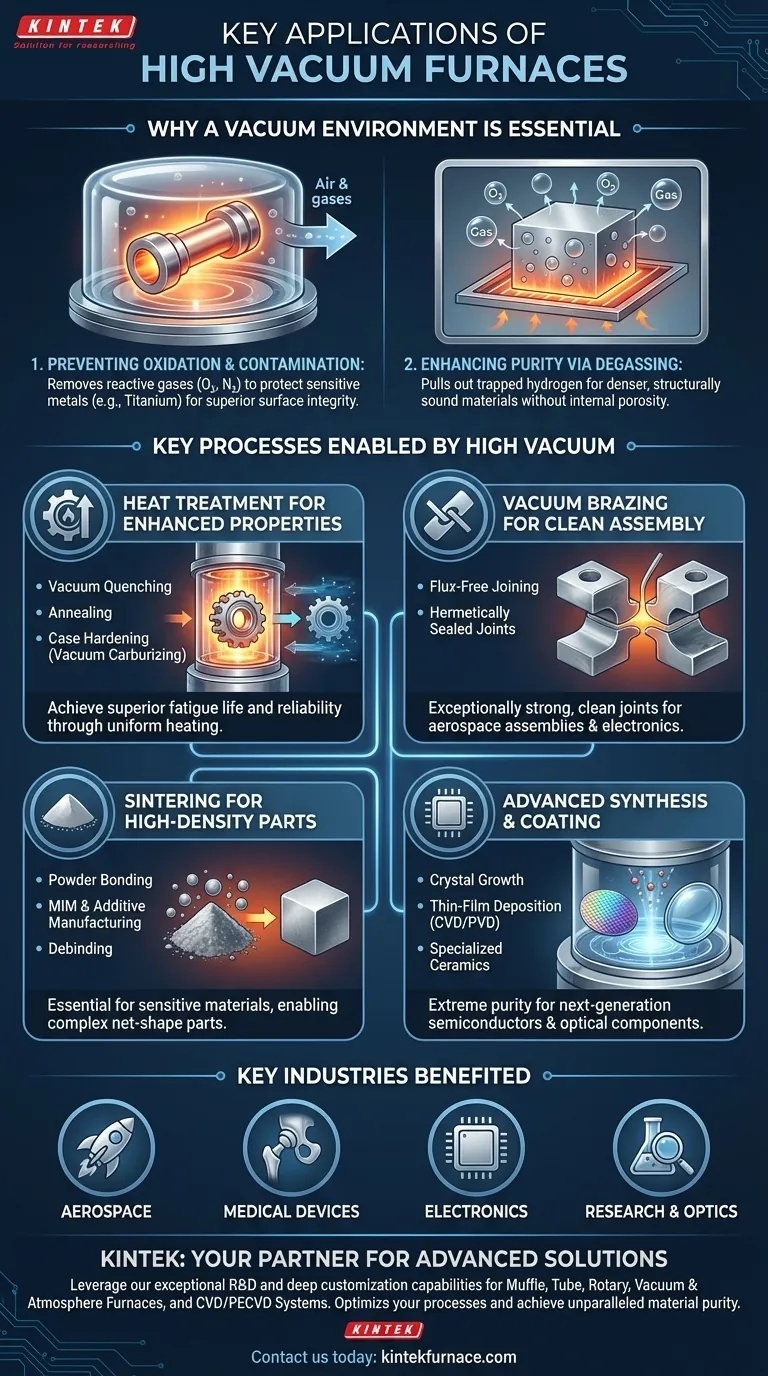

Le Principe Fondamental : Pourquoi un Environnement sous Vide est Essentiel

La décision d'utiliser un four sous vide est motivée par la nécessité de contrôler la chimie et la microstructure d'un matériau à haute température. Un vide n'est pas un espace vide ; c'est un environnement hautement contrôlé.

Prévention de l'Oxydation et de la Contamination

Aux températures élevées, la plupart des métaux et alliages réagissent agressivement avec l'oxygène et l'azote présents dans l'air. Cela provoque de l'oxydation (calamine) et peut former des nitrures indésirables, ce qui dégrade les propriétés mécaniques et la finition de surface du matériau.

Les fours à vide poussé expulsent ces gaz réactifs, créant un environnement « propre ». Ceci est crucial pour le traitement de métaux réactifs comme le titane, le molybdène et le tungstène, qui seraient ruinés s'ils étaient chauffés à l'air.

Amélioration de la Pureté des Matériaux par Dégazage

De nombreux matériaux contiennent des gaz piégés ou dissous (comme l'hydrogène) issus de leurs étapes de fabrication initiales. Lorsqu'ils sont chauffés, ces gaz peuvent créer une porosité interne, entraînant une faiblesse et une défaillance prématurée.

Un four sous vide extrait ces gaz piégés du matériau pendant qu'il est chauffé, un processus connu sous le nom de dégazage. Il en résulte un composant final plus dense, plus pur et plus structurellement sain.

Atteindre une Intégrité de Surface Supérieure

Étant donné qu'un environnement sous vide empêche l'oxydation, les composants sortent du four avec une surface brillante et propre. Cela élimine le besoin d'un nettoyage ou d'un usinage post-traitement pour enlever la calamine, ce qui permet de gagner du temps et de préserver les dimensions précises de la pièce.

Procédés Clés Permis par le Vide Poussé

L'environnement contrôlé d'un four sous vide ouvre la voie à plusieurs procédés de fabrication haute performance qui sont difficiles ou impossibles à réaliser autrement.

Traitement Thermique pour des Propriétés Mécaniques Améliorées

Le traitement thermique modifie la microstructure d'un matériau pour obtenir les caractéristiques souhaitées telles que la dureté, la résistance et la ductilité.

Des procédés tels que la trempe sous vide (refroidissement rapide), le recuit (soulagement des contraintes) et le durcissement de surface (carburisation sous vide) sont effectués sous vide pour garantir un chauffage uniforme et prévenir la dégradation de surface, aboutissant à des pièces avec une durée de vie à la fatigue et une fiabilité supérieures.

Assemblage et Jointure par Brasage sous Vide

Le brasage sous vide est un procédé utilisé pour joindre deux composants ou plus à l'aide d'un métal d'apport qui fond à une température inférieure à celle des matériaux de base.

Effectuer cela sous vide élimine le besoin de flux corrosifs. Le résultat est un joint exceptionnellement solide, propre et hermétiquement scellé, ce qui est essentiel pour les assemblages aérospatiaux complexes comme les aubes de turbine et les composants électroniques sensibles.

Formation de Pièces à Haute Densité par Frittage

Le frittage est le procédé de chauffage de matériaux en poudre compactée juste en dessous de leur point de fusion, provoquant la liaison des particules pour former un objet solide et dense.

L'utilisation d'un vide est essentielle pour le frittage de matériaux très sensibles à l'oxygène. C'est également une étape clé dans le moulage par injection de métal (MIM) et la fabrication additive, où le désliantage (retrait d'un liant polymère) et le frittage sont effectués pour créer une pièce métallique finale et dense.

Synthèse de Matériaux Avancés et Revêtement

La pureté extrême d'un environnement sous vide poussé est nécessaire pour créer des matériaux de nouvelle génération.

Ceci inclut la croissance de cristaux pour les industries des semi-conducteurs et de l'optique, le dépôt de couches minces (CVD/PVD) pour l'électronique et les revêtements résistants à l'usure, ainsi que la synthèse de céramiques et de composites spécialisés pour la recherche en science des matériaux.

Comprendre les Compromis

Bien que puissants, les fours à vide poussé ne sont pas l'outil approprié pour toutes les tâches. Leurs avantages s'accompagnent de considérations opérationnelles spécifiques.

Coût Initial Élevé et Complexité

Les fours sous vide sont plus coûteux à l'achat et à l'utilisation que les fours à atmosphère conventionnelle. Les systèmes nécessitent des pompes à vide, des commandes sophistiquées et une construction de chambre plus robuste, ce qui augmente l'investissement initial et les frais généraux de maintenance.

Cycles Plus Lents

Atteindre un vide profond n'est pas instantané. Le temps nécessaire pour pomper la chambre jusqu'à la pression cible (temps de pompage) s'ajoute au cycle total du processus. Pour les pièces à grand volume et à faible spécification, cela peut constituer un goulot d'étranglement important par rapport aux fours à atmosphère plus rapides.

Pas une Solution Universelle

Pour de nombreuses applications de traitement thermique courantes impliquant des aciers non réactifs, un four à atmosphère contrôlée (par exemple, azote ou argon) est souvent plus rentable. Si une légère oxydation de surface est acceptable ou peut être facilement éliminée, la dépense et la complexité d'un système à vide poussé peuvent être inutiles.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser un four à vide poussé doit être guidée par les exigences d'utilisation finale de votre composant.

- Si votre objectif principal est la résistance mécanique et la durée de vie en fatigue (par exemple, pièces aérospatiales) : Utilisez le vide pour les traitements thermiques critiques (recuit, trempe) et le brasage afin de garantir l'intégrité du matériau et de prévenir les défauts cachés.

- Si votre objectif principal est la pureté et la biocompatibilité (par exemple, implants médicaux) : Utilisez le vide pour le frittage et le dégazage afin de garantir que le matériau est exempt de contaminants et présente une surface propre et sans défaut.

- Si votre objectif principal est les propriétés électroniques ou optiques avancées (par exemple, semi-conducteurs) : Utilisez le vide pour la croissance de cristaux, le recuit et le dépôt de couches minces afin de créer des matériaux avec la pureté et la structure au niveau atomique requises.

- Si votre objectif principal est de créer des pièces complexes de forme nette à partir de poudre (par exemple, impression 3D) : Utilisez le vide pour les cycles de désliantage et de frittage afin d'obtenir une densité totale et d'excellentes propriétés mécaniques sans compromettre le matériau.

En fin de compte, choisir un four à vide poussé est un investissement pour atteindre des propriétés matérielles fondamentalement impossibles dans tout autre environnement.

Tableau Récapitulatif :

| Application | Procédés Clés | Industries Bénéficiaires |

|---|---|---|

| Traitement Thermique | Trempe sous vide, recuit, durcissement de surface | Aérospatiale, Dispositifs Médicaux, Électronique |

| Brasage | Assemblage sans flux avec métaux d'apport | Aérospatiale, Électronique |

| Frittage | Liaison de poudre, désliantage, MIM | Fabrication Additive, Implants Médicaux |

| Synthèse de Matériaux | Croissance de cristaux, dépôt de couches minces | Semi-conducteurs, Optique, Recherche |

Prêt à atteindre une pureté et des performances matérielles inégalées avec un four à vide poussé ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des fours sous Vide & Atmosphère, et des Systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, la fabrication de dispositifs médicaux ou l'électronique, nous pouvons vous aider à optimiser des procédés tels que le traitement thermique, le brasage et le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide poussé peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus