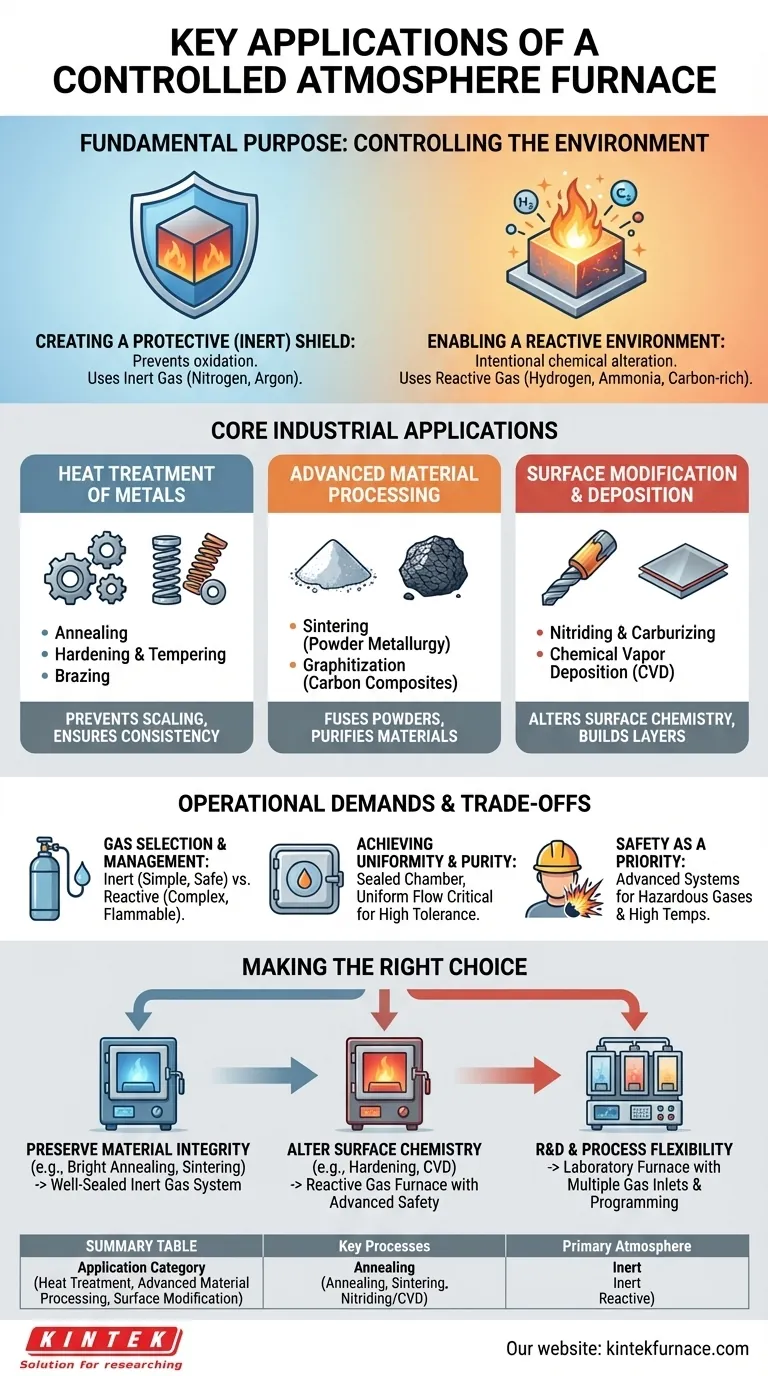

En bref, un four à atmosphère contrôlée est utilisé pour le traitement des matériaux à haute température où l'exposition à l'air libre pourrait endommager le matériau ou empêcher la réaction chimique souhaitée. Les applications clés vont du traitement thermique des métaux comme le recuit et le durcissement, aux procédés avancés tels que le frittage des poudres métalliques, la création de composites de carbone et le dépôt chimique en phase vapeur (CVD).

L'objectif fondamental d'un four à atmosphère contrôlée n'est pas seulement de chauffer un matériau, mais de gérer précisément l'environnement chimique autour de celui-ci. Ce contrôle vous permet soit de protéger complètement le matériau contre les réactions indésirables comme l'oxydation, soit d'induire intentionnellement des changements chimiques spécifiques sur sa surface.

L'objectif fondamental : Pourquoi contrôler l'atmosphère ?

Comprendre les applications commence par la compréhension des deux fonctions principales d'une atmosphère contrôlée. À haute température, la plupart des matériaux sont très réactifs avec l'oxygène et l'humidité présents dans l'air normal.

Créer un bouclier protecteur (inerte)

L'objectif le plus courant est d'empêcher les réactions chimiques indésirables, principalement l'oxydation, qui peuvent ruiner l'état de surface, l'intégrité structurelle ou les propriétés électriques d'un matériau.

Pour ce faire, la chambre du four est purgée de l'air et remplie d'un gaz inerte, tel que l'azote ou l'argon. Cet environnement inerte agit comme un bouclier protecteur, garantissant que le matériau reste chimiquement inchangé pendant le chauffage et le refroidissement.

Ceci est analogue à l'emballage sous vide des aliments pour éviter qu'ils ne se gâtent ; l'objectif est la préservation.

Permettre un environnement réactif

Inversement, certains procédés nécessitent qu'une réaction chimique spécifique se produise à la surface du matériau. Dans ces cas, le four est rempli d'un gaz réactif.

Des gaz tels que l'hydrogène, l'ammoniac ou les gaz riches en carbone sont introduits pour modifier intentionnellement la chimie de surface du matériau. C'est la base des procédés qui durcissent, revêtent ou modifient autrement un composant.

Ici, l'atmosphère n'est pas un bouclier mais un ingrédient actif dans le processus de fabrication.

Applications Industrielles Clés

Cette double capacité — protéger ou réagir — permet un large éventail de procédés industriels et de laboratoire critiques.

Traitement Thermique des Métaux

C'est une application fondamentale où l'atmosphère empêche la formation de calamine (un type d'oxydation lourde) et assure des propriétés matérielles constantes.

- Recuit : L'atmosphère empêche l'oxydation de surface, résultant en une finition propre et « brillante » qui ne nécessite pas d'opérations de nettoyage secondaires.

- Durcissement et Revenu : Le contrôle précis du potentiel de carbone dans l'atmosphère est crucial pour obtenir la dureté et la durabilité exactes souhaitées dans les composants en acier.

- Brasage : Une atmosphère inerte ou à base d'hydrogène empêche la formation d'oxydes sur les surfaces de joint, permettant à l'alliage de brasage de circuler librement et de créer une liaison solide et propre.

Traitement des Matériaux Avancés

Ces procédés sont souvent impossibles sans un contrôle atmosphérique strict.

- Frittage : Utilisé en métallurgie des poudres, ce procédé fusionne des poudres métalliques ou céramiques fines ensemble juste en dessous de leur point de fusion. Une atmosphère inerte est essentielle pour empêcher la vaste surface de la poudre de s'oxyder instantanément.

- Graphitisation : La transformation de précurseurs de carbone en graphite de haute pureté nécessite des températures extrêmement élevées sous atmosphère inerte pour éliminer les impuretés et empêcher le carbone de brûler.

Modification de Surface et Dépôt

Ces applications reposent sur une atmosphère réactive pour construire de nouvelles couches ou modifier la surface existante.

- Nitruation et Carburation : L'introduction de gaz riches en azote ou en carbone provoque leur diffusion dans la surface d'une pièce en acier, créant une enveloppe extérieure extrêmement dure et résistante à l'usure.

- Dépôt Chimique en Phase Vapeur (CVD) : Des gaz précurseurs sont introduits dans le four, où ils réagissent et se décomposent sur le substrat chaud pour former un film mince et solide ou un revêtement. Ceci est utilisé pour fabriquer de tout, des couches de semi-conducteurs aux revêtements résistants à l'usure sur les outils de coupe.

Comprendre les compromis et les exigences opérationnelles

Bien que puissants, ces fours nécessitent une gestion prudente. Le choix du four et de ses procédures opérationnelles implique des compromis importants.

Sélection et Gestion des Gaz

Le type de gaz dicte le coût et la complexité. Les gaz inertes comme l'azote sont relativement simples et sûrs, mais les gaz réactifs ou inflammables comme l'hydrogène nécessitent des systèmes de sécurité étendus, une détection de fuite et des protocoles de manipulation spécialisés.

Atteindre l'Uniformité et la Pureté

Une chambre de four parfaitement scellée est essentielle pour empêcher l'air de s'infiltrer et de contaminer l'atmosphère. De même, obtenir un flux d'atmosphère uniforme garantit que chaque partie du composant est traitée de manière égale, ce qui est essentiel pour les applications à tolérance élevée. Ces caractéristiques augmentent le coût et la complexité du four.

La Sécurité comme Priorité

La manipulation de gaz inflammables, toxiques ou sous haute pression à haute température est intrinsèquement dangereuse. Les fours modernes doivent inclure des verrouillages de sécurité avancés, des systèmes de purge d'urgence et des dispositifs de protection contre les explosions, en particulier lors de l'utilisation de gaz réactifs. Le respect de protocoles opérationnels stricts est non négociable.

Faire le Bon Choix pour Votre Processus

Sélectionner la bonne approche atmosphérique dépend entièrement de votre objectif final.

- Si votre objectif principal est de préserver l'intégrité du matériau (par exemple, recuit brillant, frittage, brasage) : Votre priorité est un four bien scellé avec un système de gaz inerte fiable (azote ou argon).

- Si votre objectif principal est de modifier la chimie de surface (par exemple, durcissement, nitruration, CVD) : Vous avez besoin d'un four spécialement conçu pour manipuler des gaz réactifs, avec des systèmes de contrôle avancés et des dispositifs de sécurité robustes.

- Si votre objectif principal est la R&D et la flexibilité des procédés : Un four de laboratoire avec de multiples entrées de gaz et des capacités de programmation précises fournira la polyvalence nécessaire pour tester différents matériaux et atmosphères.

En fin de compte, maîtriser l'atmosphère du four vous donne un contrôle direct sur la chimie et les propriétés finales de votre matériau.

Tableau Récapitulatif :

| Catégorie d'Application | Procédés Clés | Type d'Atmosphère Principal |

|---|---|---|

| Traitement Thermique | Recuit, Durcissement, Brasage | Inerte (ex. Azote, Argon) |

| Traitement des Matériaux Avancés | Frittage, Graphitisation | Inerte (ex. Azote, Argon) |

| Modification de Surface | Nitruation, Carburation, CVD | Réactif (ex. Hydrogène, Ammoniac) |

En tirant parti de la R&D exceptionnelle et de la fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à sole mobile, tubulaires, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de protéger les matériaux de l'oxydation ou de permettre des procédés réactifs, nos fours offrent un contrôle précis et une fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre traitement des matériaux et atteindre vos objectifs spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision