En bref, les matériaux déposés par dépôt chimique en phase vapeur (CVD) sont fondamentaux pour pratiquement toutes les industries modernes de haute technologie. Des microprocesseurs de nos smartphones aux revêtements protecteurs des turbines de moteurs à réaction, la CVD est utilisée pour créer des films minces et des matériaux ultra-purs et de haute performance qu'il serait autrement impossible de fabriquer. Ses applications s'étendent à l'électronique, à l'aérospatiale, à l'automobile, ainsi qu'aux technologies énergétiques et médicales de nouvelle génération.

La véritable valeur du CVD ne réside pas seulement dans une seule application, mais dans sa profonde polyvalence. C'est un processus qui donne aux ingénieurs un contrôle au niveau atomique pour déposer une vaste gamme de matériaux – y compris des métaux, des céramiques et des semi-conducteurs – sur des substrats, permettant ainsi les propriétés matérielles précises requises pour la fabrication avancée.

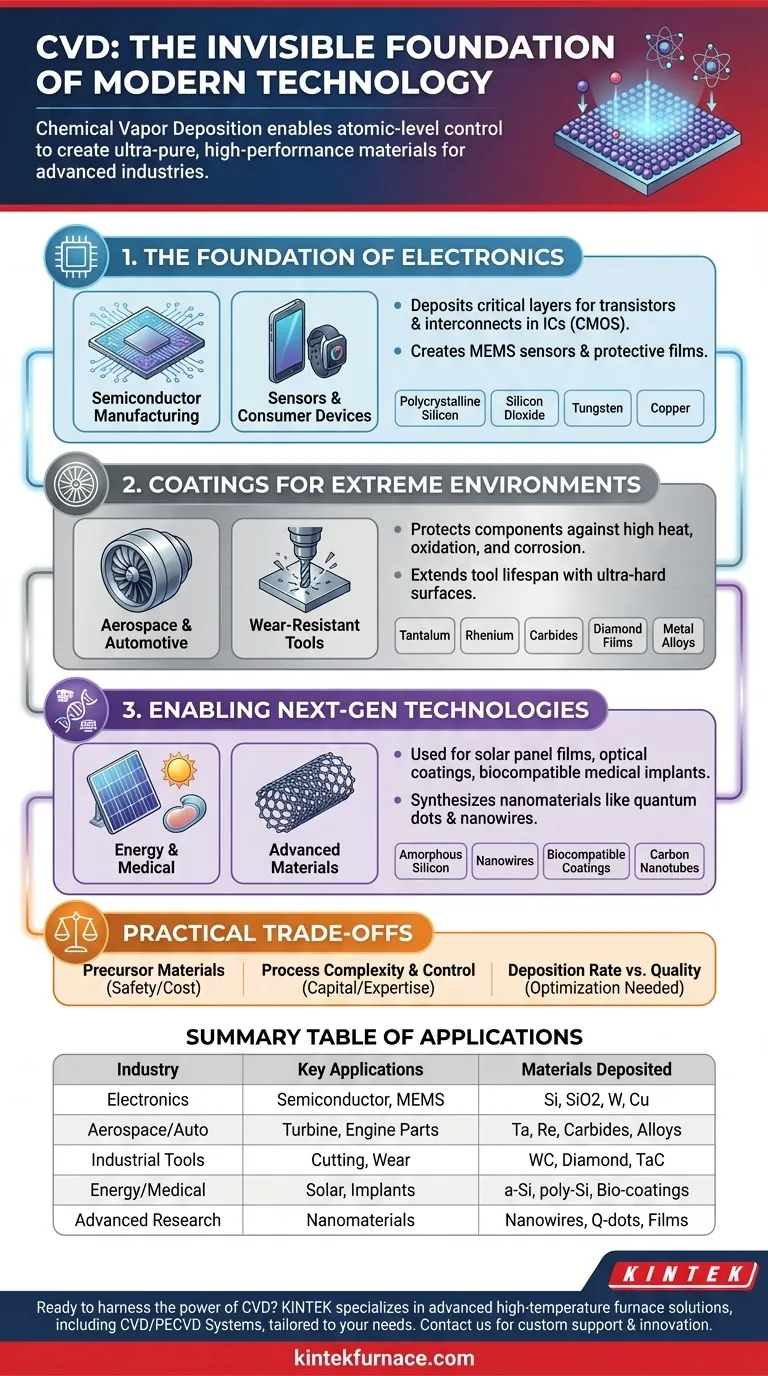

Les fondations de l'électronique moderne

L'industrie électronique est sans doute le plus grand et le plus critique utilisateur de la CVD. La capacité du processus à déposer des films minces exceptionnellement purs et uniformes est essentielle pour créer les structures microscopiques qui alimentent notre monde numérique.

Fabrication de semi-conducteurs

Au cœur de chaque ordinateur, smartphone et centre de données se trouvent des circuits intégrés construits sur des wafers de silicium. La CVD est le processus essentiel utilisé pour déposer les couches critiques de matériau qui forment les transistors et les interconnexions.

Cela inclut le dépôt de silicium polycristallin pour les grilles de transistors, de dioxyde de silicium comme isolant, et de métaux comme le tungstène et le cuivre pour câbler les millions de composants sur une seule puce. Sans la CVD, la technologie CMOS (Complementary Metal-Oxide-Semiconductor) moderne n'existerait pas.

Capteurs avancés et appareils grand public

Au-delà du traitement de base, la CVD est utilisée pour créer des composants spécialisés. Elle permet la fabrication de capteurs pour les systèmes automobiles, les appareils domestiques intelligents et les commandes de CVC (chauffage, ventilation, climatisation).

Dans les appareils électroniques grand public tels que les objets connectés et les appareils audio, la CVD fournit les films minces nécessaires à tout, des microphones MEMS (systèmes micro-électro-mécaniques) aux barrières protectrices et résistantes à l'humidité sur les composants internes.

Revêtements haute performance pour environnements extrêmes

De nombreuses industries dépendent de matériaux capables de résister à des températures extrêmes, à des produits chimiques corrosifs et à une usure mécanique intense. La CVD offre un moyen d'appliquer des revêtements ultra-durs et résilients sur des matériaux de base moins durables.

Composants aérospatiaux et automobiles

La CVD est utilisée pour déposer des alliages métalliques avancés et des revêtements céramiques sur des composants tels que les aubes de turbine et les pièces de moteur. Ces couches protègent contre l'oxydation et la corrosion à haute température, prolongeant la durée de vie des composants et améliorant la sécurité et l'efficacité énergétique.

Des matériaux comme le tantale, le rhénium et les carbures spécialisés sont déposés pour créer des barrières thermiques et des surfaces résistantes à l'usure qui sont essentielles pour la performance dans ces secteurs exigeants.

Outils de coupe et résistants à l'usure

La dureté exceptionnelle de certains matériaux les rend idéaux pour les outils industriels. La CVD est utilisée pour revêtir les outils de machine, les forets et les lames de coupe avec des matériaux comme le carbure de tungstène, le carbure de tantale, et même des films diamantés.

Ces revêtements augmentent considérablement la durée de vie de l'outil, réduisent le frottement et permettent des opérations d'usinage plus rapides et plus précises.

Favoriser les technologies de nouvelle génération

La CVD n'est pas seulement un processus permettant d'affiner les technologies existantes ; elle est un catalyseur clé pour en créer de nouvelles. Sa précision permet aux chercheurs de construire des matériaux à partir de l'atome.

Énergie, optique et dispositifs médicaux

Dans le secteur de l'énergie, la CVD est utilisée pour créer les films minces de silicium amorphe et polycristallin qui constituent la base de nombreux panneaux solaires. Pour l'optique, elle est utilisée pour déposer des revêtements anti-reflets sur les lentilles et créer des films optiques spécialisés.

Le processus est également exploité pour créer des revêtements biocompatibles pour les implants médicaux et pour produire des matériaux pour l'imagerie médicale avancée.

Matériaux et structures avancés

En regardant vers l'avenir, la CVD est une méthode primaire pour synthétiser des matériaux avancés aux propriétés uniques. Cela inclut la croissance de structures complexes comme les nanotubes de carbone et les nanofils.

Elle est également utilisée pour créer des points quantiques et d'autres nanomatériaux qui sont au centre de la recherche en informatique de nouvelle génération, en affichage et en biocapteurs.

Comprendre les compromis pratiques

Bien qu'incroyablement puissante, la CVD est un processus complexe et gourmand en ressources. Son application n'est pas sans considérations pratiques importantes qui dictent son utilisation.

Le rôle des précurseurs

La CVD fonctionne en introduisant des gaz précurseurs réactifs dans une chambre. La disponibilité, le coût, la pureté et la sécurité de ces précurseurs sont des facteurs majeurs. Beaucoup sont très toxiques, inflammables ou corrosifs, nécessitant une infrastructure de sécurité et de manipulation étendue.

Complexité et contrôle du processus

L'obtention d'un film uniforme de haute qualité nécessite un contrôle précis de nombreuses variables, notamment la température, la pression, les débits de gaz et la chimie de la chambre. Les systèmes CVD sont des équipements sophistiqués qui exigent un investissement en capital et une expertise opérationnelle importants.

Taux de dépôt vs. qualité

Il existe souvent un compromis direct entre la vitesse de dépôt et la qualité du film résultant. Des taux de dépôt plus rapides peuvent parfois introduire des défauts ou des impuretés, de sorte que les processus doivent être soigneusement optimisés pour les exigences de qualité spécifiques de l'application.

Faire le bon choix pour votre objectif

Décider si la CVD est le processus approprié dépend entièrement des propriétés matérielles que vous devez obtenir.

- Si votre objectif principal est la fabrication d'électronique en grand volume : La CVD est la norme incontournable pour créer les films minces semi-conducteurs et diélectriques ultra-purs et uniformes requis pour les circuits intégrés.

- Si votre objectif principal est la performance mécanique et la durabilité : La CVD est le choix principal pour appliquer des revêtements exceptionnellement durs, résistants à l'usure et thermiquement stables comme le diamant ou le carbure de tungstène.

- Si votre objectif principal est la recherche et les matériaux avancés : La CVD offre une flexibilité inégalée pour synthétiser de nouvelles structures matérielles comme les nanotubes, les nanofils et les films minces personnalisés pour des applications expérimentales.

En fin de compte, le dépôt chimique en phase vapeur est le processus invisible mais essentiel qui ingénierie les matériaux fondamentaux de notre paysage technologique moderne.

Tableau récapitulatif :

| Industrie | Applications clés de la CVD | Matériaux déposés |

|---|---|---|

| Électronique | Fabrication de semi-conducteurs, capteurs, dispositifs MEMS | Silicium polycristallin, dioxyde de silicium, tungstène, cuivre |

| Aérospatiale & Automobile | Revêtements d'aubes de turbine, protection des pièces de moteur | Tantale, rhénium, carbures, alliages métalliques |

| Outils industriels | Outils de coupe, revêtements résistants à l'usure | Carbure de tungstène, films diamantés, carbure de tantale |

| Énergie & Médical | Panneaux solaires, revêtements optiques, implants médicaux | Silicium amorphe, silicium polycristallin, revêtements biocompatibles |

| Recherche avancée | Nanomatériaux, points quantiques, nanotubes de carbone | Nanofils, points quantiques, films minces personnalisés |

Prêt à exploiter la puissance de la CVD pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température avancées, adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une gamme complète de produits — y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD — soutenue par de profondes capacités de personnalisation. Que vous soyez dans l'électronique, l'aérospatiale, l'énergie ou la recherche, notre expertise garantit un dépôt de matériaux précis pour des performances et une innovation supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons élever vos projets grâce à une technologie de pointe et un soutien personnalisé !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire