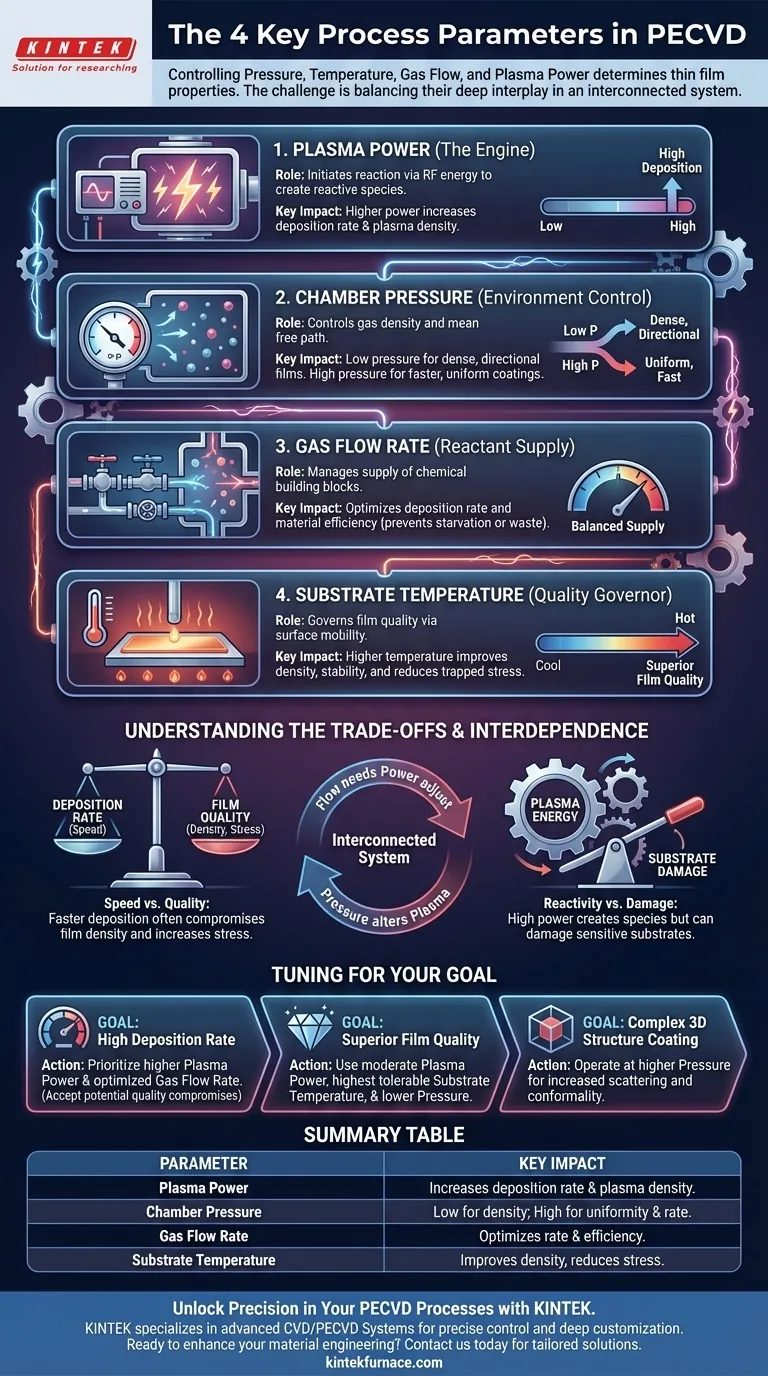

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), les quatre paramètres clés du processus que vous devez contrôler sont la Pression, la Température, le Débit de gaz et la Puissance du plasma. Ces variables sont les leviers fondamentaux qui déterminent les réactions chimiques dans la chambre et, par conséquent, les propriétés finales de la couche mince déposée.

Le défi principal du PECVD n'est pas simplement de connaître ces quatre paramètres, mais de comprendre leur profonde interaction. Ce ne sont pas des boutons indépendants à tourner ; ils forment un système interconnecté où l'ajustement de l'un a un impact direct sur les effets des autres, nécessitant une approche équilibrée pour atteindre les caractéristiques de film souhaitées.

Décorticage des paramètres fondamentaux du PECVD

Pour vraiment maîtriser le processus PECVD, vous devez comprendre le rôle spécifique que joue chaque paramètre. Considérez-le comme une chaîne de montage chimique étroitement contrôlée où chaque paramètre régit une étape critique de la production.

H3: Puissance du plasma : le moteur de la réaction

La puissance du plasma, généralement fournie par un générateur de radiofréquence (RF), est ce qui initie tout le processus. Elle fournit l'énergie nécessaire pour dissocier les gaz précurseurs stables en radicaux et ions très réactifs.

L'augmentation de la puissance du plasma crée généralement un plasma plus dense avec plus d'espèces réactives. Cela conduit directement à une vitesse de dépôt plus élevée.

H3: Pression de la chambre : contrôle de l'environnement du plasma

La pression régit la densité des molécules de gaz dans la chambre et, de manière critique, le libre parcours moyen—la distance moyenne parcourue par une particule avant d'en heurter une autre.

À basse pression, les particules voyagent plus loin, ce qui entraîne un bombardement plus énergétique et directionnel de la surface du substrat. Cela peut être bénéfique pour créer des films denses mais peut aussi causer des dommages.

À haute pression, des collisions fréquentes se produisent en phase gazeuse. Cela peut augmenter la vitesse de dépôt et améliorer l'uniformité du film sur des topographies complexes, mais peut entraîner des films moins denses, voire pulvérulents.

H3: Débit de gaz : gestion de l'approvisionnement en réactifs

Le débit de gaz détermine la vitesse à laquelle les gaz réactifs sont introduits et retirés de la chambre. Il contrôle essentiellement la concentration des éléments chimiques disponibles pour le film.

Si le débit est trop faible, le processus devient "appauvri en réactifs", limitant la vitesse de dépôt. S'il est trop élevé, les gaz précurseurs peuvent ne pas avoir un temps de résidence suffisant dans le plasma pour réagir efficacement, ce qui gaspille du matériau.

H3: Température du substrat : régulation de la qualité du film

Bien que le PECVD soit apprécié pour son fonctionnement à basse température par rapport au CVD conventionnel, la température du substrat reste un levier crucial pour contrôler la qualité du film.

Des températures plus élevées fournissent plus d'énergie thermique aux atomes et aux molécules qui se sont déposés sur le substrat. Cette mobilité de surface accrue leur permet de se déplacer, de trouver des positions plus stables dans la structure du film et de libérer les contraintes piégées. Il en résulte des films plus denses, plus stables et souvent moins contraints.

Comprendre les compromis

L'optimisation d'un processus PECVD est toujours un exercice d'équilibre. Pousser un paramètre à son extrême pour maximiser une seule propriété, comme la vitesse de dépôt, compromettra presque certainement une autre, comme la qualité du film.

H3: Vitesse de dépôt vs. Qualité du film

Il existe un compromis classique entre la vitesse et la qualité. L'augmentation de la puissance du plasma et du débit de gaz accélérera le dépôt, mais cette croissance rapide peut entraîner des défauts, une contrainte interne plus élevée et une faible densité structurelle dans le film. Un dépôt plus lent et plus contrôlé à puissance modérée et à température plus élevée donne souvent un film de qualité supérieure.

H3: Énergie du plasma vs. Dommages au substrat

Bien qu'une puissance de plasma élevée crée les espèces réactives nécessaires au dépôt, elle augmente également l'énergie du bombardement ionique sur le substrat. Pour les substrats ou dispositifs sensibles, ce bombardement peut causer des dommages importants, dégradant les performances électriques ou optiques du matériau.

H3: L'interdépendance des paramètres

Aucun paramètre n'existe dans le vide. Par exemple, l'augmentation du débit de gaz pourrait nécessiter une augmentation correspondante de la puissance du plasma pour garantir que le gaz supplémentaire est efficacement dissocié. De même, la modification de la pression altérera la nature du plasma, nécessitant potentiellement des ajustements de la puissance et de la chimie des gaz pour maintenir la stabilité.

Comment ajuster les paramètres en fonction de votre objectif

Votre "recette" de processus spécifique dépendra entièrement du résultat souhaité pour votre couche mince. Utilisez ces principes comme point de départ pour le développement du processus.

- Si votre objectif principal est un taux de dépôt élevé : Donnez la priorité à une puissance de plasma plus élevée et à un débit de gaz optimisé, mais soyez prêt à accepter des compromis potentiels en termes de contrainte du film et de densité.

- Si votre objectif principal est une qualité de film supérieure (faible contrainte, haute densité) : Utilisez une puissance de plasma modérée, la température de substrat la plus élevée que votre matériau peut tolérer et une pression plus basse pour favoriser un film bien structuré.

- Si votre objectif principal est le revêtement d'une structure 3D complexe : Envisagez de fonctionner à une pression plus élevée pour augmenter la diffusion en phase gazeuse, ce qui rend le dépôt moins directionnel et plus conforme.

En comprenant ces relations fondamentales, vous pouvez aller au-delà des simples recettes et commencer à concevoir des matériaux avec précision.

Tableau récapitulatif :

| Paramètre | Rôle dans le PECVD | Impact clé |

|---|---|---|

| Puissance du plasma | Initie les réactions via l'énergie RF | Une puissance plus élevée augmente le taux de dépôt et la densité du plasma |

| Pression de la chambre | Contrôle la densité des gaz et les collisions de particules | Basse pression pour les films denses, haute pression pour l'uniformité |

| Débit de gaz | Gère l'approvisionnement et l'élimination des réactifs | Optimise le taux de dépôt et l'efficacité des matériaux |

| Température du substrat | Régule la qualité et la structure du film | Une température plus élevée améliore la densité et réduit les contraintes |

Débloquez la précision de vos processus PECVD avec KINTEK

Vous avez du mal à équilibrer les paramètres PECVD pour des résultats optimaux de films minces ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD, conçus pour offrir un contrôle précis de la pression, de la température, du débit de gaz et de la puissance du plasma. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, que vous visiez des taux de dépôt élevés, une qualité de film supérieure ou des revêtements conformes sur des structures complexes. Notre expertise garantit des performances fiables pour diverses applications de laboratoire.

Prêt à améliorer votre ingénierie des matériaux ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent vous aider à réussir !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire