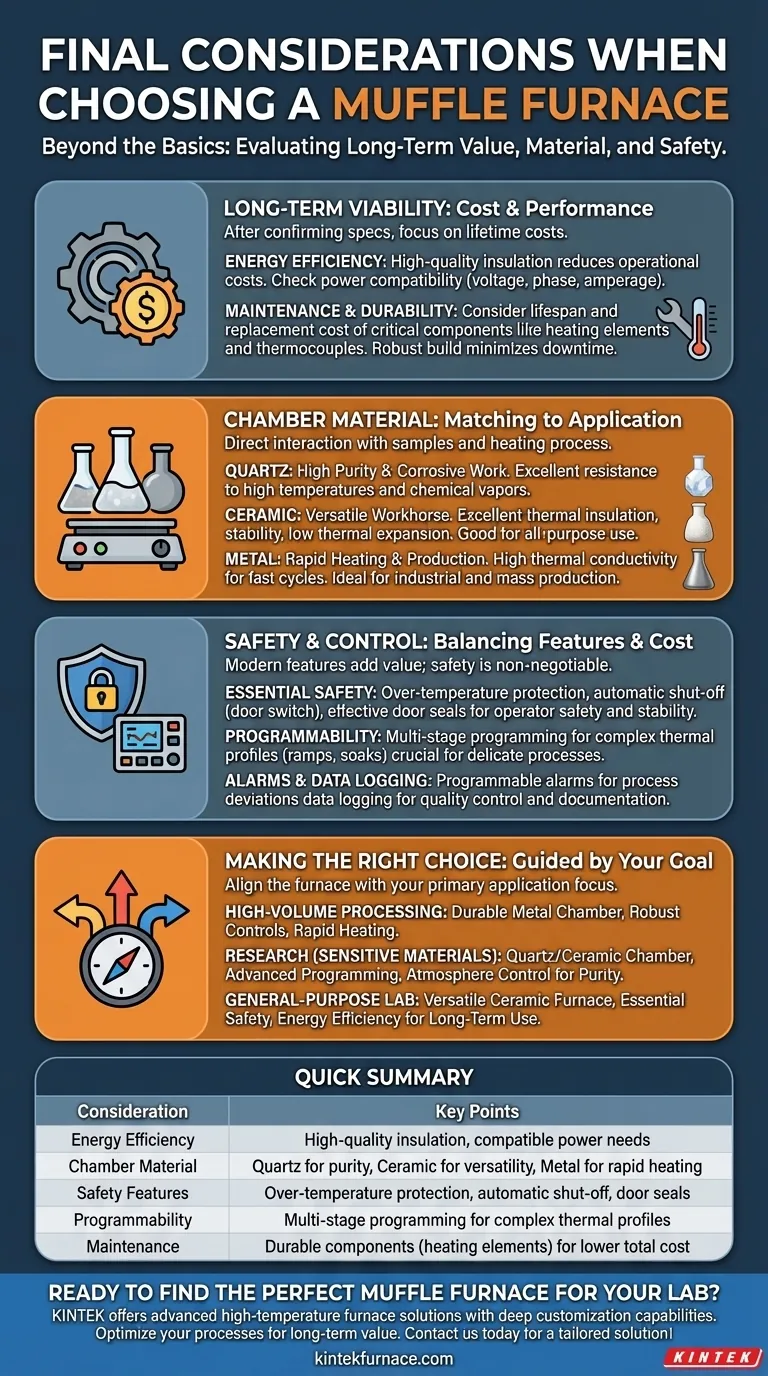

Une fois que vous avez confirmé les exigences de base en matière de plage de température et de taille de la chambre, les considérations finales pour la sélection d'un four à moufle se concentrent sur les facteurs qui déterminent la valeur à long terme. Ces vérifications finales portent sur les coûts opérationnels, la compatibilité des matériaux et les aspects cruciaux de la sécurité et du contrôle des processus qui définiront l'utilisabilité quotidienne du four.

Le meilleur four à moufle n'est pas seulement celui qui devient assez chaud ; c'est celui qui s'aligne sur les besoins en matériaux de votre application spécifique, répond aux normes de sécurité de votre laboratoire et minimise les coûts opérationnels à long terme grâce à l'efficacité et à la durabilité.

Au-delà de la fiche technique : Évaluer la viabilité à long terme

Après avoir confirmé les bases, vous devez évaluer les facteurs qui ont un impact sur les coûts et les performances tout au long de la durée de vie du four.

Efficacité énergétique et besoins en puissance

Un four est un appareil énergivore. Choisir un modèle efficace doté d'une isolation de haute qualité réduit directement vos coûts opérationnels à long terme.

Vérifiez également que les exigences de puissance du four (tension, phase et ampérage) sont compatibles avec l'infrastructure électrique de votre installation afin d'éviter des modifications coûteuses.

Maintenance et durabilité

Tenez compte des coûts à long terme associés à l'entretien. Renseignez-vous sur la durée de vie et le coût de remplacement des composants critiques tels que les éléments chauffants et les thermocouples.

Une qualité de construction robuste, bien que potentiellement plus chère au départ, minimise les temps d'arrêt et les coûts de réparation, garantissant un coût de possession total inférieur.

Associer le matériau de la chambre à votre application

Le matériau de la chambre intérieure du four n'est pas un détail anodin ; il interagit directement avec vos échantillons et le processus de chauffage.

Chambres en quartz : Pour une grande pureté et les travaux corrosifs

Le quartz offre une excellente résistance aux températures élevées et à la corrosion. Cela en fait le choix idéal pour les expériences où la pureté de l'échantillon est primordiale ou lorsque l'on travaille avec des vapeurs chimiques agressives.

Chambres en céramique : Le cheval de bataille polyvalent

Les chambres en céramique offrent une excellente isolation thermique et une bonne stabilité. Leur faible dilatation thermique en fait une option fiable et polyvalente pour un large éventail d'applications, des réactions chimiques au traitement des composants électroniques.

Chambres métalliques : Pour le chauffage rapide et la production

Les corps en métal, appréciés pour leur conductivité thermique, permettent des cycles de chauffage et de refroidissement rapides. Cela les rend très adaptés au chauffage industriel à haute température et aux environnements de production de masse où la vitesse est essentielle.

Comprendre les compromis : Sécurité et contrôle

Les fonctionnalités modernes ajoutent une valeur significative, mais vous devez les équilibrer avec la complexité et le coût. Cependant, la sécurité n'est pas négociable.

Dispositifs de sécurité essentiels que vous ne pouvez ignorer

Votre four doit comprendre des mécanismes de sécurité fondamentaux. Recherchez une protection contre les surchauffes pour éviter un emballement thermique et une fonction d'arrêt automatique, souvent liée à un interrupteur de porte.

Une isolation de haute qualité et des joints de porte efficaces ne servent pas uniquement à l'efficacité ; ils sont essentiels pour la sécurité de l'opérateur et la stabilité de la température.

Programmation : Des points de consigne aux profils complexes

Le contrôleur est votre principale interface. Un contrôleur de base vous permet de définir une température cible et une durée.

Les modèles plus avancés offrent une programmation multi-étapes, vous permettant de créer des profils thermiques complexes avec différentes rampes, paliers et gradients de température. Ceci est essentiel pour la synthèse de matériaux délicats ou des processus de recuit spécifiques.

La valeur des alarmes et de l'enregistrement des données

Déterminez si votre processus nécessite une surveillance. Des alarmes programmables peuvent vous alerter en cas de déviation du processus, tandis que l'enregistrement des données intégré fournit un dossier crucial pour le contrôle qualité et la documentation de recherche.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre application principale.

- Si votre objectif principal est le traitement à haut volume : Privilégiez une chambre métallique durable avec des commandes robustes et simples pour un chauffage rapide et un temps de fonctionnement maximal.

- Si votre objectif principal est la recherche avec des matériaux sensibles : Investissez dans une chambre en quartz ou en céramique avec une programmation avancée et un contrôle de l'atmosphère pour la pureté du processus et la répétabilité.

- Si votre objectif principal est l'utilisation polyvalente dans un laboratoire partagé : Sélectionnez un four en céramique polyvalent avec toutes les fonctionnalités de sécurité essentielles et une forte efficacité énergétique pour gérer les coûts opérationnels à long terme.

Cette évaluation minutieuse garantit que votre four à moufle devient un atout fiable et à long terme pour votre travail.

Tableau récapitulatif :

| Considération | Points clés |

|---|---|

| Efficacité énergétique | Isolation de haute qualité, besoins en alimentation compatibles pour réduire les coûts opérationnels |

| Matériau de la chambre | Quartz pour la pureté, céramique pour la polyvalence, métal pour le chauffage rapide |

| Dispositifs de sécurité | Protection contre les surchauffes, arrêt automatique, joints de porte |

| Programmation | Programmation multi-étapes pour des profils thermiques complexes |

| Maintenance | Composants durables comme les éléments chauffants pour un coût de possession total réduit |

Prêt à trouver le four à moufle parfait pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est conçue avec de solides capacités de personnalisation profonde pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin de conceptions économes en énergie, de matériaux de chambre spécifiques ou de fonctionnalités de sécurité améliorées, nous pouvons vous aider à optimiser vos processus pour une valeur à long terme. Contactez-nous dès aujourd'hui pour discuter de vos besoins et obtenir une solution sur mesure !

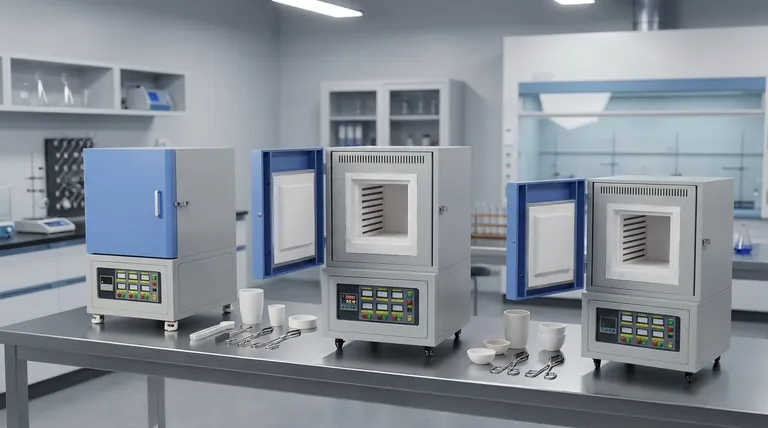

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar