Les principaux avantages environnementaux d'un four de fusion à induction IGBT découlent de ses gains significatifs en efficacité énergétique et de sa pollution électrique minimale. Contrairement aux technologies plus anciennes, ces fours utilisent l'électronique de puissance moderne pour réduire le gaspillage d'énergie pendant le processus de fusion et pour éviter de contaminer le réseau électrique par des interférences nuisibles.

Le passage aux fours à induction IGBT n'est pas tant lié à une seule caractéristique « verte » qu'à une mise à niveau fondamentale de l'électronique de puissance. En remplaçant l'ancienne technologie moins efficace des redresseurs à thyristors (SCR), les IGBT offrent un contrôle électrique supérieur, ce qui se traduit directement par une réduction du gaspillage d'énergie, des coûts d'exploitation plus faibles et un réseau électrique plus propre.

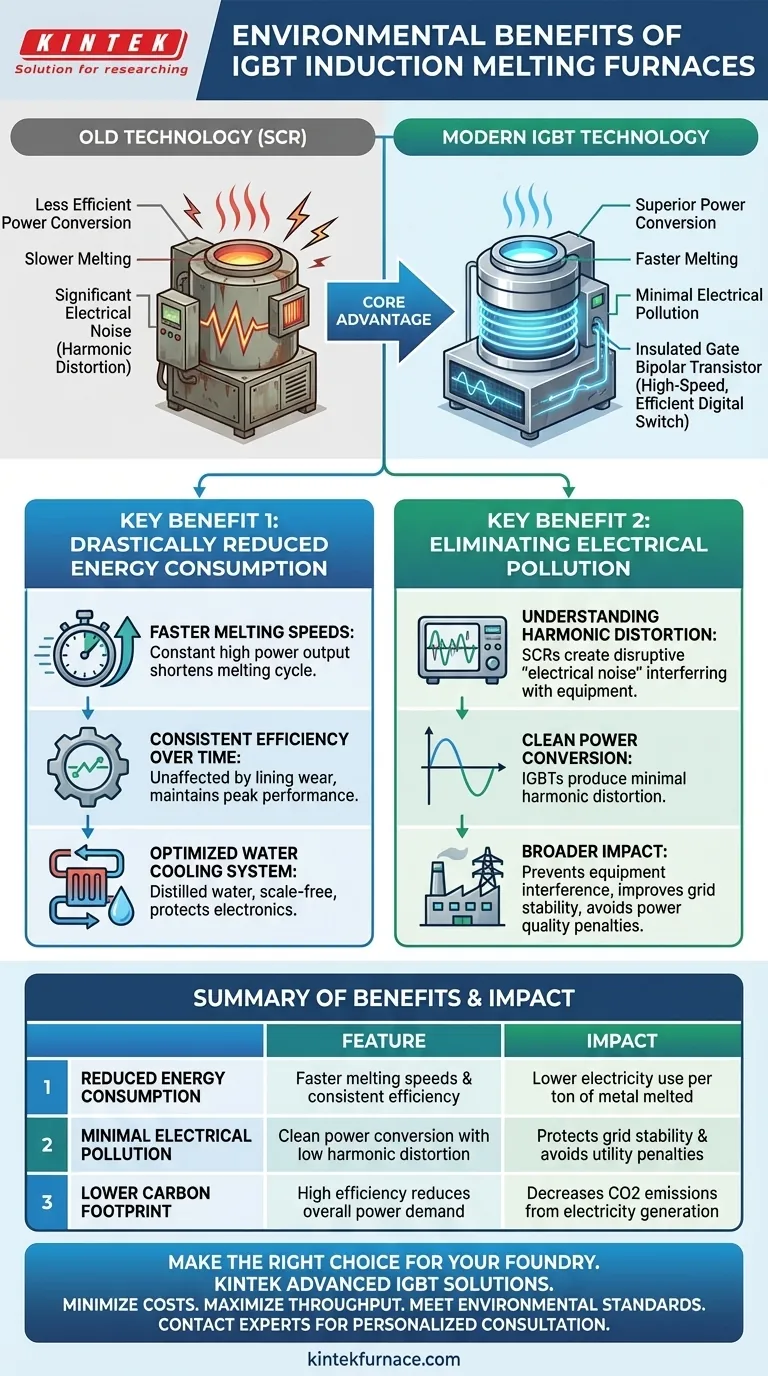

L'avantage principal : une conversion de puissance supérieure

Au cœur de la performance environnementale d'un four IGBT se trouve la technologie elle-même. Les avantages sont le résultat direct d'une manière plus avancée de gérer l'électricité à haute puissance.

Qu'est-ce que la technologie IGBT ?

Un IGBT, ou Transistor Bipolaire à Grille Isolée, est un semi-conducteur moderne à haute vitesse. Considérez-le comme un interrupteur numérique très efficace capable d'allumer et d'éteindre l'alimentation des milliers de fois par seconde avec une perte d'énergie minimale.

Cette commutation rapide et propre est la clé de l'efficacité et du contrôle du four.

Remplacement de la technologie SCR obsolète

Les fours à induction plus anciens reposent généralement sur des Redresseurs à Thyristors (SCR). Les SCR sont une technologie datée qui est moins efficace pour convertir l'énergie. Ils sont plus lents et moins précis, créant une perte d'énergie importante et un « bruit » électrique comme sous-produit de leur fonctionnement.

L'impact sur la consommation d'énergie

Étant donné que les IGBT sont des commutateurs beaucoup plus efficaces, ils minimisent le gaspillage d'énergie lors de la conversion de puissance CA en CC puis en CA requise pour le chauffage par induction. Cette amélioration fondamentale de l'efficacité est la source de l'avantage environnemental le plus significatif du four : utiliser moins d'énergie pour fondre la même quantité de métal.

Avantage clé 1 : consommation d'énergie considérablement réduite

La réduction de la consommation d'énergie est l'avantage environnemental et économique le plus direct. Ceci est réalisé grâce à plusieurs caractéristiques synergiques.

Vitesse de fusion plus rapide

Les fours IGBT sont conçus pour fournir une puissance de sortie constante et élevée tout au long du cycle de fusion. Cela fait fondre le métal plus rapidement, réduisant le temps total pendant lequel le four doit tirer de l'électricité et diminuant ainsi les kilowattheures consommés par tonne de métal.

Efficacité constante dans le temps

La puissance de sortie du four n'est pas affectée par l'épaisseur du revêtement réfractaire ou les caractéristiques électriques de la charge métallique. Les systèmes plus anciens perdent souvent en efficacité à mesure que le revêtement s'use, mais les systèmes IGBT maintiennent leur performance maximale de manière constante, garantissant des économies d'énergie à long terme.

Système de refroidissement par eau optimisé

Ces fours utilisent un système en boucle fermée avec de l'eau distillée et un échangeur de chaleur. Cela empêche l'accumulation de tartre minéral dans les passages de refroidissement, ce qui est un problème courant dans les systèmes utilisant de l'eau brute. Un système sans tartre assure un refroidissement efficace des composants électroniques, prévenant les pannes et maintenant une efficacité opérationnelle maximale.

Avantage clé 2 : élimination de la pollution électrique

Au-delà de la consommation d'énergie réduite, les fours IGBT sont de meilleurs « citoyens » sur le réseau électrique. Ils évitent un problème connu sous le nom de distorsion harmonique, qui peut avoir des conséquences à l'échelle de l'installation.

Comprendre la distorsion harmonique

Les fours basés sur SCR génèrent un « bruit électrique » important, ou distorsion harmonique, qui pollue le réseau électrique de l'usine. C'est comme des parasites sur une ligne radio : cela peut interférer avec le fonctionnement d'autres équipements électroniques sensibles, des ordinateurs aux machines CNC.

Comment les IGBT créent un réseau plus propre

La commutation propre, précise et à haute fréquence des IGBT produit une distorsion harmonique minimale. Le four tire de l'énergie du réseau en douceur, sans créer les interférences électriques perturbatrices caractéristiques des anciens systèmes SCR.

L'impact plus large

Fonctionner avec de faibles harmoniques empêche les interférences avec les autres équipements de l'usine, améliore la stabilité globale du réseau électrique et aide l'installation à éviter d'éventuelles pénalités de qualité d'alimentation de la part du fournisseur d'électricité.

Comprendre les compromis

Bien qu'extrêmement bénéfique, l'adoption de la technologie IGBT nécessite une compréhension claire des considérations associées.

Investissement initial plus élevé

Les systèmes IGBT modernes ont généralement un coût d'investissement initial plus élevé par rapport aux unités traditionnelles basées sur SCR. Ce coût, cependant, est souvent rapidement compensé par des économies opérationnelles importantes en énergie, en maintenance et en productivité.

Complexité de l'électronique

Les commandes numériques avancées, utilisant souvent des processeurs DSP ou ARM, sont extrêmement puissantes et fiables. Cependant, le dépannage et la maintenance approfondie peuvent nécessiter une expertise technique plus spécialisée par rapport aux systèmes analogiques plus simples et plus anciens.

Sensibilité à l'alimentation entrante

Bien que les systèmes IGBT produisent une énergie très propre, leurs composants électroniques sophistiqués peuvent être sensibles à une mauvaise qualité d'alimentation provenant du réseau. Ils fonctionnent mieux lorsqu'ils sont connectés à une source d'alimentation stable et fiable, ce qui est une considération clé dans certaines zones industrielles.

Faire le bon choix pour votre fonderie

La décision d'investir dans un four IGBT doit être alignée sur vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de minimiser les coûts opérationnels : Les économies d'énergie à long terme et la réduction des besoins de maintenance de la technologie IGBT fourniront presque certainement un coût total de possession inférieur.

- Si votre objectif principal est de maximiser le débit de production : Les vitesses de fusion plus rapides et la puissance de sortie constante d'un four IGBT augmentent directement les tonnes de métal que vous pouvez traiter par quart de travail.

- Si votre objectif principal est de respecter les normes environnementales ou la conformité au réseau : La faible distorsion harmonique d'un four IGBT est un avantage non négociable, protégeant votre équipement et satisfaisant aux exigences des services publics.

En fin de compte, l'adoption d'un four à induction IGBT est une décision stratégique qui aligne la responsabilité environnementale avec des gains significatifs en performance opérationnelle et en efficacité.

Tableau récapitulatif :

| Avantage environnemental | Caractéristique clé | Impact |

|---|---|---|

| Consommation d'énergie réduite | Vitesse de fusion plus rapide et efficacité constante | Utilisation réduite d'électricité par tonne de métal fondue |

| Pollution électrique minimale | Conversion de puissance propre avec faible distorsion harmonique | Protège la stabilité du réseau et évite les pénalités des services publics |

| Empreinte carbone plus faible | Haute efficacité réduit la demande globale d'énergie | Diminue les émissions de CO2 provenant de la production d'électricité |

Prêt à rendre les opérations de votre fonderie plus écologiques et plus rentables ? Les fours de fusion à induction IGBT avancés de KINTEK sont conçus pour offrir une efficacité énergétique maximale et un impact environnemental minimal. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions robustes telles que nos fours à moufle, à tube et sous vide, avec de profondes capacités de personnalisation pour répondre précisément à vos besoins de production uniques. Réduisez vos coûts d'exploitation et améliorez vos références en matière de durabilité – contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance

- Quels sont les principaux avantages de l'utilisation des fours de fusion sous vide ? Obtenez une pureté et un contrôle supérieurs pour les alliages haute performance

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire