En bref, le traitement de matières premières lourdes dans un four tubulaire conventionnel présente des inconvénients opérationnels et économiques importants. Les principales limitations sont une forte tendance à la formation de coke (cokéfaction), une efficacité de craquage réduite et l'augmentation subséquente des sous-produits de faible valeur, ce qui a un impact négatif sur la rentabilité et la durée de vie des équipements.

Le problème principal est que les propriétés des charges lourdes sont fondamentalement incompatibles avec la conception des fours tubulaires traditionnels. Cette incompatibilité contraint les opérateurs à un cycle de compromis qui entraîne des rendements plus faibles, des coûts plus élevés et une réduction du temps de fonctionnement opérationnel.

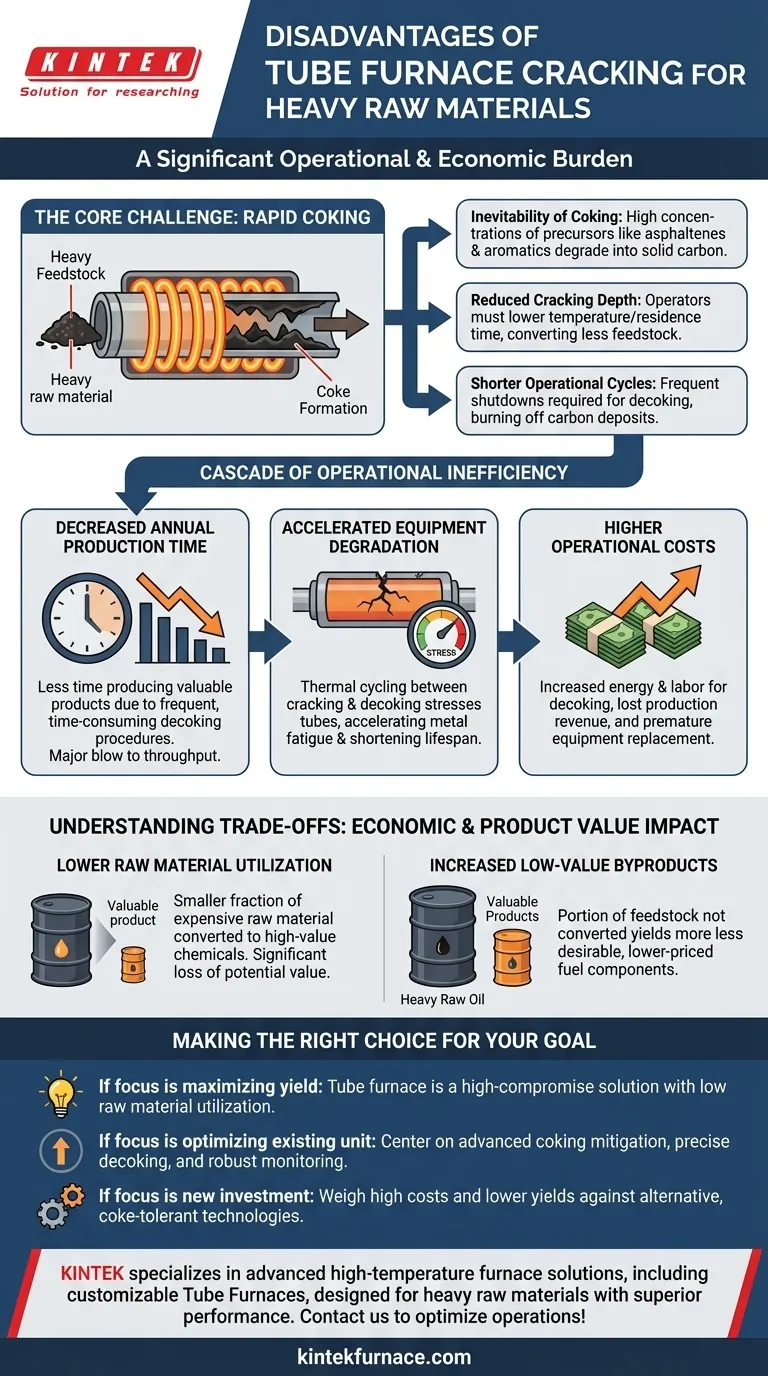

Le Défi Principal : La Cokéfaction Rapide

Lors du traitement de matières premières lourdes, riches en hydrocarbures complexes, le principal défi technique est la gestion de la formation rapide de coke. Ce problème unique est la cause première de la plupart des autres inconvénients.

L'Inévitabilité de la Cokéfaction

Les charges lourdes contiennent des concentrations plus élevées de précurseurs de coke comme les asphaltènes et les aromatiques. Dans les conditions de haute température d'un four de craquage, ces composés se polymérisent et se dégradent en une couche de carbone solide, connue sous le nom de coke, sur les parois intérieures des tubes du four.

Profondeur de Craquage Réduite

Pour ralentir le taux de formation de coke, les opérateurs sont contraints de réduire la sévérité du processus, ce qui signifie des températures plus basses ou des temps de séjour plus courts. Cette profondeur de craquage réduite signifie qu'une plus petite partie de la matière première lourde est convertie en produits de valeur comme l'éthylène et le propylène par passage.

Cycles Opérationnels Plus Courts

Même avec une sévérité réduite, l'accumulation de coke est inévitable. Cela nécessite l'arrêt fréquent du four pour le dé-cokage, un processus visant à brûler les dépôts de carbone. Ces arrêts fréquents raccourcissent considérablement le cycle opérationnel productif du four.

La Cascade de l'Inefficacité Opérationnelle

La nécessité de gérer la cokéfaction déclenche une réaction en chaîne de problèmes qui affectent directement la productivité globale et la charge de maintenance de l'installation.

Diminution du Temps de Production Annuel

Des cycles plus courts et des procédures de dé-cokage fréquentes et chronophages se traduisent directement par moins de temps passé à produire des produits de valeur. Cette réduction du temps de production annuel effectif est un coup dur pour le débit et les revenus de l'usine.

Dégradation Accélérée des Équipements

Le cyclage thermique constant entre le craquage à haute température et le dé-cokage à des températures encore plus élevées soumet les tubes du four à un stress immense. Ce stress accélère la fatigue du métal et raccourcit la durée de vie du four et de ses tubes, entraînant des remplacements coûteux et prématurés.

Coûts Opérationnels Plus Élevés

Les inconvénients se manifestent directement sur le bilan. Les coûts augmentent en raison de l'énergie et de la main-d'œuvre nécessaires pour le dé-cokage fréquent, de la perte de production pendant les temps d'arrêt et des dépenses d'investissement nécessaires pour un remplacement d'équipement plus tôt que prévu.

Comprendre les Compromis : Impact Économique et sur la Valeur du Produit

Les compromis opérationnels imposés par la cokéfaction ont un impact direct et négatif sur la viabilité économique du processus. Vous êtes contraint de troquer le profit potentiel contre une exploitation gérable.

Moins Bonne Utilisation de la Matière Première

Étant donné que la profondeur de craquage doit être maintenue basse, une fraction plus petite de la matière première coûteuse est convertie en produits chimiques de grande valeur ciblés. Cela représente une perte significative de valeur potentielle de la charge.

Augmentation des Sous-Produits de Faible Valeur

La partie de la charge qui n'est pas convertie en oléfines légères de valeur est plutôt produite sous forme de pétrole brut lourd et d'autres sous-produits de faible valeur. Au lieu de produire des produits chimiques de qualité supérieure, le processus génère un volume plus élevé de composants de carburant moins désirables et à moindre prix.

Faire le Bon Choix pour Votre Objectif

Comprendre ces inconvénients inhérents est essentiel pour prendre des décisions stratégiques judicieuses concernant la sélection des matières premières et l'investissement technologique.

- Si votre objectif principal est de maximiser le rendement à partir de charges lourdes : Un four tubulaire traditionnel est une solution de compromis élevé, et sa faible utilisation de matière première sera un frein économique persistant.

- Si votre objectif principal est d'optimiser une unité de four tubulaire existante : Votre stratégie doit se concentrer sur une atténuation avancée de la cokéfaction, une optimisation précise du calendrier de dé-cokage et une surveillance robuste des processus pour équilibrer le temps de fonctionnement et la durée de vie des tubes.

- Si votre objectif principal est un nouvel investissement en capital pour le craquage de charges lourdes : Les coûts d'exploitation élevés et les rendements plus faibles des fours tubulaires doivent être soigneusement pesés par rapport aux technologies de craquage alternatives, plus tolérantes au coke.

En fin de compte, une évaluation lucide de ces limitations est essentielle pour aligner votre technologie avec vos objectifs spécifiques de matière première et de rentabilité.

Tableau Récapitulatif :

| Inconvénient | Impact |

|---|---|

| Cokéfaction Rapide | Entraîne des arrêts fréquents et un dé-cokage, réduisant le temps de fonctionnement opérationnel |

| Efficacité de Craquage Réduite | Diminue le rendement en produits de valeur comme l'éthylène et le propylène |

| Augmentation des Sous-Produits de Faible Valeur | Génère plus de pétrole brut lourd, diminuant la rentabilité |

| Dégradation Accélérée des Équipements | Raccourcit la durée de vie du four, augmentant les coûts de remplacement |

| Coûts Opérationnels Plus Élevés | Comprend l'énergie, la main-d'œuvre pour le dé-cokage et les revenus de production perdus |

Vous rencontrez des problèmes d'encrassement et d'inefficacité dans les processus de votre four tubulaire de laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours tubulaires, conçus pour traiter les matières premières lourdes avec des performances supérieures. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour minimiser l'encrassement, améliorer l'efficacité du craquage et prolonger la durée de vie des équipements, adaptés précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour optimiser vos opérations et stimuler votre rentabilité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire