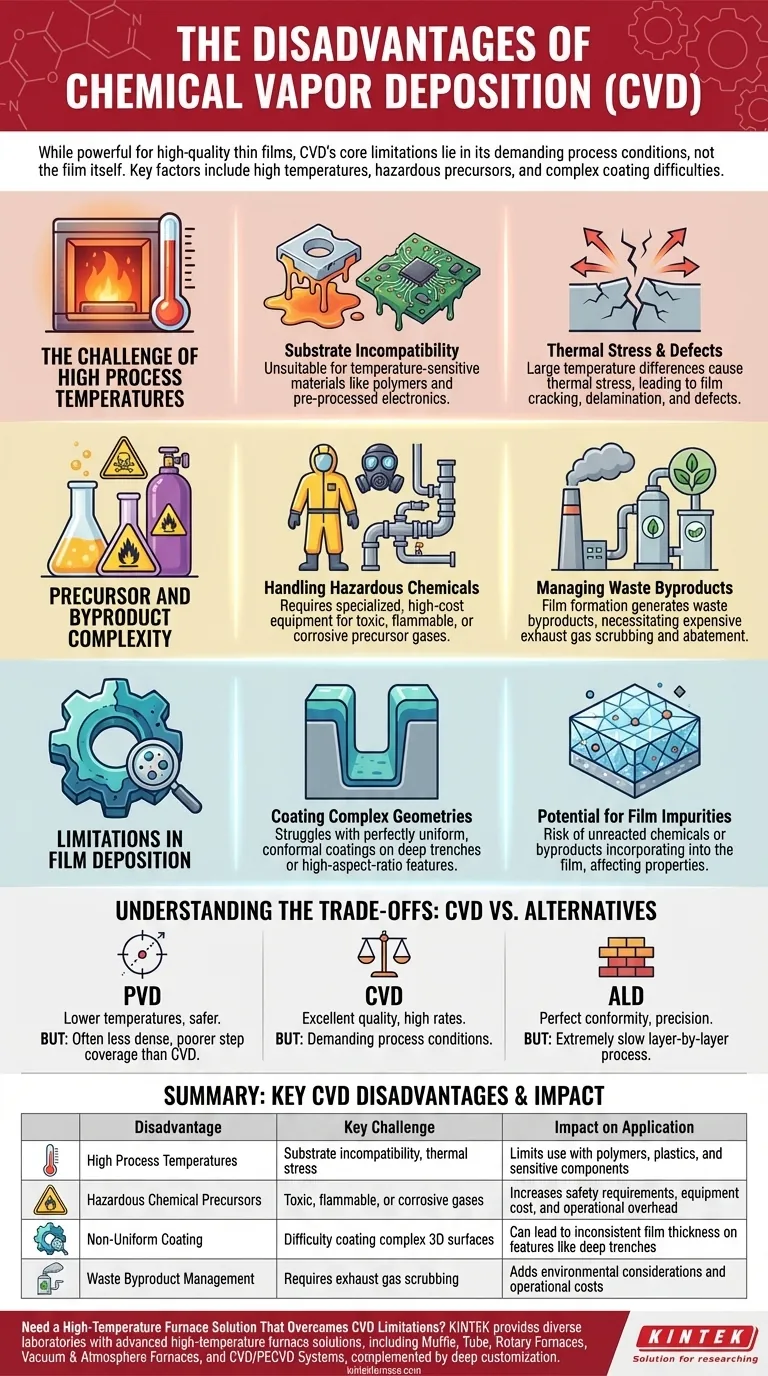

Bien qu'il s'agisse d'une technique puissante pour créer des films minces de haute qualité, les principaux inconvénients du dépôt chimique en phase vapeur (CVD) sont sa dépendance à des températures de processus élevées, l'utilisation de précurseurs chimiques souvent dangereux et sa difficulté à revêtir uniformément des surfaces tridimensionnelles complexes. Ces facteurs peuvent limiter les types de matériaux que vous pouvez utiliser comme substrat et ajouter une complexité et un coût opérationnels importants.

Le dépôt chimique en phase vapeur offre une excellente qualité de film et des taux de dépôt élevés, mais ses principales limites ne résident pas dans le film lui-même, mais dans les conditions de processus exigeantes requises pour le créer. L'essentiel est de déterminer si votre substrat et votre application peuvent tolérer la chaleur et l'environnement chimique.

Le défi des températures de processus élevées

L'une des contraintes les plus importantes de nombreux processus CVD est la chaleur requise pour initier les réactions chimiques.

Incompatibilité du substrat

Les températures élevées, souvent de plusieurs centaines de degrés Celsius, rendent le CVD inadapté aux substrats sensibles à la température. Des matériaux comme les polymères, les plastiques ou certains composants électroniques pré-traités peuvent être endommagés, fondus ou dégradés par la chaleur.

Contrainte thermique et défauts

Une grande différence de température entre le processus de dépôt à chaud et la température ambiante peut créer une contrainte thermique importante. Cela se produit en raison de coefficients de dilatation thermique non concordants entre le film déposé et le substrat, ce qui peut entraîner des fissures, un décollement ou des défauts du film.

Complexité des précurseurs et des sous-produits

Le CVD est fondamentalement un processus chimique, ce qui introduit des défis liés aux matériaux utilisés et aux déchets générés.

Manipulation de produits chimiques dangereux

Les gaz précurseurs utilisés en CVD sont souvent toxiques, inflammables ou corrosifs. Cela nécessite un équipement spécialisé et coûteux pour la distribution des gaz, la surveillance de la sécurité et la protection des opérateurs, augmentant ainsi l'investissement en capital et les frais généraux d'exploitation.

Gestion des sous-produits de déchets

Les réactions chimiques qui forment le film produisent également des sous-produits indésirables. Ces gaz résiduaires doivent être correctement gérés et épurés du flux d'échappement, ce qui nécessite un équipement d'abattement supplémentaire et ajoute des coûts environnementaux et financiers au processus.

Limitations du dépôt de film

Bien que le CVD crée des films durables, obtenir une couverture et une pureté parfaites n'est pas toujours simple.

Revêtement de géométries complexes

Le CVD peut avoir du mal à déposer un film parfaitement uniforme, ou conforme, sur des substrats avec des topographies complexes, tels que des tranchées profondes ou des caractéristiques à rapport d'aspect élevé. La dynamique de réaction en phase gazeuse peut entraîner des dépôts plus épais à l'ouverture d'une caractéristique et une couverture plus fine et incomplète au fond.

Potentiel d'impuretés dans le film

Étant donné que la réaction se produit à la surface à partir de précurseurs gazeux, il existe un risque que des produits chimiques non réagis ou des sous-produits soient incorporés dans le film en croissance. Ces impuretés peuvent affecter négativement les propriétés électriques, optiques ou mécaniques du film.

Comprendre les compromis : CVD vs. alternatives

Aucune méthode de dépôt n'est parfaite. Les inconvénients du CVD sont mieux compris dans le contexte de ses principales alternatives.

Le compromis CVD vs. PVD

Le dépôt physique en phase vapeur (PVD) est un processus en ligne de mire qui fonctionne généralement à des températures plus basses et n'utilise pas les mêmes précurseurs chimiques dangereux. Cependant, les films CVD sont souvent plus denses, plus cristallins et ont une adhérence et une couverture de marche supérieures à celles des films PVD.

Le dilemme vitesse vs. précision

Le dépôt par couches atomiques (ALD), un sous-ensemble du CVD, offre un contrôle inégalé et peut créer des revêtements parfaitement conformes sur les formes les plus complexes. Le compromis est la vitesse ; l'ALD est un processus extrêmement lent, couche par couche, tandis que le CVD peut déposer des films beaucoup plus rapidement, ce qui le rend meilleur pour les revêtements plus épais et la fabrication à haut débit.

Faire le bon choix pour votre application

Le choix d'une technologie de dépôt nécessite de faire correspondre les capacités du processus à votre objectif final.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'éviter une manipulation chimique complexe : Vous devriez fortement envisager des alternatives comme le PVD ou la pulvérisation cathodique.

- Si votre objectif principal est d'obtenir une uniformité parfaite sur des structures 3D extrêmement complexes : Le dépôt par couches atomiques (ALD) est souvent le meilleur choix, à condition que vous puissiez accepter son taux de dépôt plus lent.

- Si votre objectif principal est de produire des films de haute qualité, durables et denses sur des substrats robustes à grande vitesse : Le CVD reste une excellente méthode standard de l'industrie si vous pouvez gérer ses exigences de processus.

En comprenant ces limitations fondamentales, vous pouvez choisir en toute confiance une technologie de dépôt qui aligne les réalités du processus avec vos objectifs spécifiques en matière de matériaux et de performances.

Tableau récapitulatif :

| Inconvénient | Défi clé | Impact sur l'application |

|---|---|---|

| Températures de processus élevées | Incompatibilité du substrat, contrainte thermique | Limite l'utilisation avec les polymères, les plastiques et les composants sensibles |

| Précurseurs chimiques dangereux | Gaz toxiques, inflammables ou corrosifs | Augmente les exigences de sécurité, le coût de l'équipement et les frais généraux d'exploitation |

| Revêtement non uniforme | Difficulté à revêtir des surfaces 3D complexes | Peut entraîner une épaisseur de film incohérente sur des caractéristiques comme les tranchées profondes |

| Gestion des sous-produits de déchets | Nécessite l'épuration des gaz d'échappement | Ajoute des considérations environnementales et des coûts opérationnels |

Besoin d'une solution de four à haute température qui surmonte les limitations du CVD ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à sélectionner ou à personnaliser l'équipement adapté à vos défis de dépôt spécifiques. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment nos solutions peuvent améliorer l'efficacité et la sécurité de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire