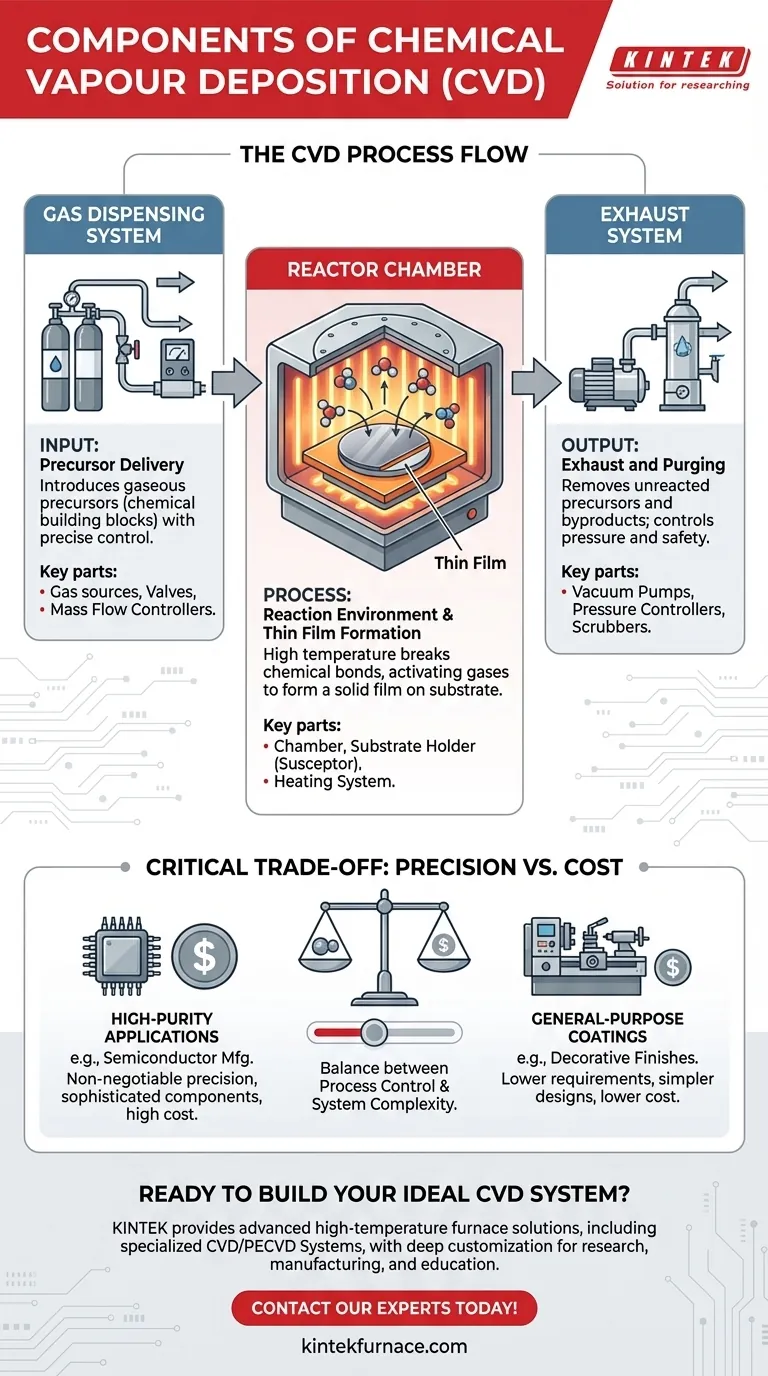

À la base, un système de dépôt chimique en phase vapeur (CVD) est composé de trois sections fondamentales. Il s'agit d'un système de distribution de gaz pour introduire les précurseurs réactifs, d'une chambre de réaction où le film est déposé sur un substrat, et d'un système d'échappement pour éliminer les sous-produits et contrôler la pression.

Un appareil CVD est mieux compris non pas comme une liste de pièces, mais comme un environnement hautement contrôlé conçu pour gérer une séquence précise d'événements : l'acheminement des gaz réactifs, l'induction d'une réaction chimique pour former un film solide et l'évacuation sécurisée des restes.

Le Processus CVD : Comment les Composants Travaillent Ensemble

Pour vraiment comprendre les composants, nous devons d'abord examiner les quatre étapes critiques du processus CVD. Chaque étape est rendue possible par une partie spécifique du système.

Étape 1 : Livraison des Précurseurs

Le processus commence par le système de distribution de gaz. Ce système introduit des quantités soigneusement mesurées de précurseurs gazeux — les blocs de construction chimiques du film final — dans la chambre de réaction.

Considérez cela comme la « chaîne d'approvisionnement » du système. Sa précision est primordiale, car le rapport et le débit de ces gaz dictent directement la composition et la qualité de la couche mince résultante.

Étape 2 : L'Environnement de Réaction

Ensuite, les précurseurs entrent dans la chambre de réaction. Cette chambre abrite le substrat (le matériau à revêtir) et est chauffée à une température spécifique et uniforme.

Cette température élevée fournit l'énergie nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs, les rendant réactifs et prêts à former un solide.

Étape 3 : Formation de la Couche Mince

Une fois activés par la chaleur, les gaz précurseurs réagissent sur ou près de la surface chaude du substrat. Cette réaction chimique entraîne la formation d'une couche mince solide, dense et uniforme sur le substrat.

Les molécules de gaz n'ayant pas réagi et les sous-produits chimiques de la réaction restent dans la chambre sous forme de vapeur.

Étape 4 : Évacuation et Purge

Enfin, le système d'échappement retire les précurseurs n'ayant pas réagi et les sous-produits gazeux de la chambre. C'est une étape critique à la fois pour la sécurité et le contrôle du processus.

Ce système comprend généralement des pompes à vide pour maintenir une basse pression, des épurateurs pour neutraliser les gaz dangereux avant leur rejet, et des contrôleurs pour garantir que l'ensemble du processus se déroule dans des conditions stables.

Comprendre les Composants de Base

Sur la base du processus, nous pouvons regrouper le matériel en trois sous-systèmes essentiels.

Le Système de Distribution de Gaz

C'est le module d'entrée du réacteur CVD. Il se compose de sources de gaz, de vannes et de contrôleurs de débit massique qui assurent un flux stable et reproductible de réactifs dans la chambre.

La Chambre de Réaction

C'est le cœur du système où le dépôt se produit. Les composants clés comprennent la chambre elle-même, le support de substrat (ou susceptor) et un système de chauffage puissant (par exemple, des résistances ou des chauffages à induction) pour atteindre les températures élevées requises.

Le Système d'Échappement

C'est le module de sortie et de sécurité. Il comprend un contrôleur de pression, des pompes à vide pour créer l'environnement de basse pression nécessaire, et un système d'épuration ou d'abattement pour traiter les gaz d'échappement dangereux.

Le Compromis Critique : Précision vs Coût

Le principal compromis dans tout système CVD réside entre le niveau de contrôle du processus et le coût et la complexité globaux du système.

Applications de Haute Pureté

Pour les applications telles que la fabrication de semi-conducteurs, une précision absolue n'est pas négociable. Cela nécessite des contrôleurs de débit massique très sophistiqués, des systèmes de chauffage ultra-uniformes et un traitement d'échappement avancé à plusieurs étages. Ces systèmes sont extrêmement coûteux.

Revêtements à Usage Général

Pour des applications telles que le revêtement d'outils de machine ou les finitions décoratives, les exigences en matière d'uniformité et de pureté peuvent être moins strictes. Cela permet des conceptions de systèmes plus simples et plus robustes avec des coûts initiaux et d'exploitation inférieurs. Le choix des composants reflète directement cet objectif final.

Faire le Bon Choix pour Votre Objectif

La « meilleure » configuration de composants CVD dépend entièrement de l'application prévue.

- Si votre objectif principal est la recherche avancée : Privilégiez un système de livraison de gaz flexible et un réacteur qui permet une modification facile pour tester différentes chimies et conditions.

- Si votre objectif principal est la fabrication à grand volume : Mettez l'accent sur la fiabilité des composants, la répétabilité du processus et un système d'échappement et de sécurité robuste et automatisé pour garantir le temps de fonctionnement et la sécurité de l'opérateur.

- Si votre objectif principal est l'enseignement fondamental des sciences des matériaux : Un système plus simple avec des commandes manuelles et des composants de base de vide et d'échappement peut être suffisant et plus instructif.

En fin de compte, comprendre comment chaque composant sert le processus global vous permet de sélectionner ou de concevoir un système qui correspond parfaitement à vos objectifs techniques et économiques.

Tableau Récapitulatif :

| Composant CVD | Fonction Principale | Pièces Clés Incluses |

|---|---|---|

| Système de Distribution de Gaz | Délivre des quantités précises de précurseurs réactifs | Sources de gaz, vannes, contrôleurs de débit massique |

| Chambre de Réaction | Chauffe le substrat pour permettre la réaction chimique | Chambre, support de substrat (susceptor), système de chauffage |

| Système d'Échappement | Élimine les sous-produits et contrôle la pression de la chambre | Pompes à vide, contrôleurs de pression, épurateurs |

Prêt à Construire Votre Système CVD Idéal ?

Comprendre les composants est la première étape ; les intégrer dans un système fiable et performant est la suivante. KINTEK excelle dans ce domaine.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours tubulaires, les fours à vide et atmosphériques, et les systèmes CVD/PECVD spécialisés, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques — que ce soit pour la recherche avancée, la fabrication à grand volume ou l'éducation.

Discutons des objectifs de votre projet et construisons une solution CVD adaptée à votre succès.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire