Essentiellement, un four à caisson sous atmosphère contrôlée est utilisé pour des processus industriels critiques comme le recuit, le frittage, le brasage et le traitement thermique des métaux. La capacité distinctive du four est son contrôle précis de l'environnement gazeux interne, ce qui est essentiel pour atteindre des propriétés matérielles spécifiques et prévenir les réactions chimiques indésirables à hautes températures.

La fonction première d'un four sous atmosphère contrôlée n'est pas seulement de générer de la chaleur, mais de coupler cette chaleur à un environnement gazeux contrôlé. Cette combinaison prévient l'oxydation et la contamination, permettant aux fabricants de manipuler de manière fiable la microstructure et la qualité de surface des matériaux.

Le principe fondamental : Pourquoi contrôler l'atmosphère ?

L'"atmosphère" dans le nom du four est la clé de sa valeur. Aux températures élevées requises pour le traitement thermique, la plupart des matériaux réagissent facilement avec l'oxygène présent dans l'air ambiant, entraînant des résultats indésirables.

Prévenir l'oxydation et la contamination

La raison la plus courante de contrôler l'atmosphère est de prévenir l'oxydation. Lorsqu'ils sont chauffés à l'air, les métaux forment une couche d'oxyde (comme la rouille ou la calamine) à leur surface. Cela peut ruiner la finition de surface, modifier les dimensions et compromettre les propriétés du matériau.

Un four sous atmosphère contrôlée résout ce problème en purgeant l'air de sa chambre étanche et en le remplaçant par un gaz spécifique. Cela protège le matériau tout au long du cycle de chauffage et de refroidissement.

Permettre des transformations matérielles spécifiques

L'atmosphère contrôlée fait plus que simplement protéger ; elle peut participer activement au processus. En choisissant le bon gaz, vous pouvez obtenir des résultats métallurgiques spécifiques.

Les atmosphères courantes incluent :

- Gaz inertes (Azote, Argon) : Ceux-ci sont utilisés pour la protection. Ils sont non réactifs et créent un environnement neutre pour prévenir l'oxydation.

- Gaz réducteurs (Hydrogène) : Ceux-ci sont chimiquement actifs. Une atmosphère d'hydrogène peut réagir avec et éliminer les oxydes existants de la surface d'un matériau, un processus connu sous le nom de "brillance".

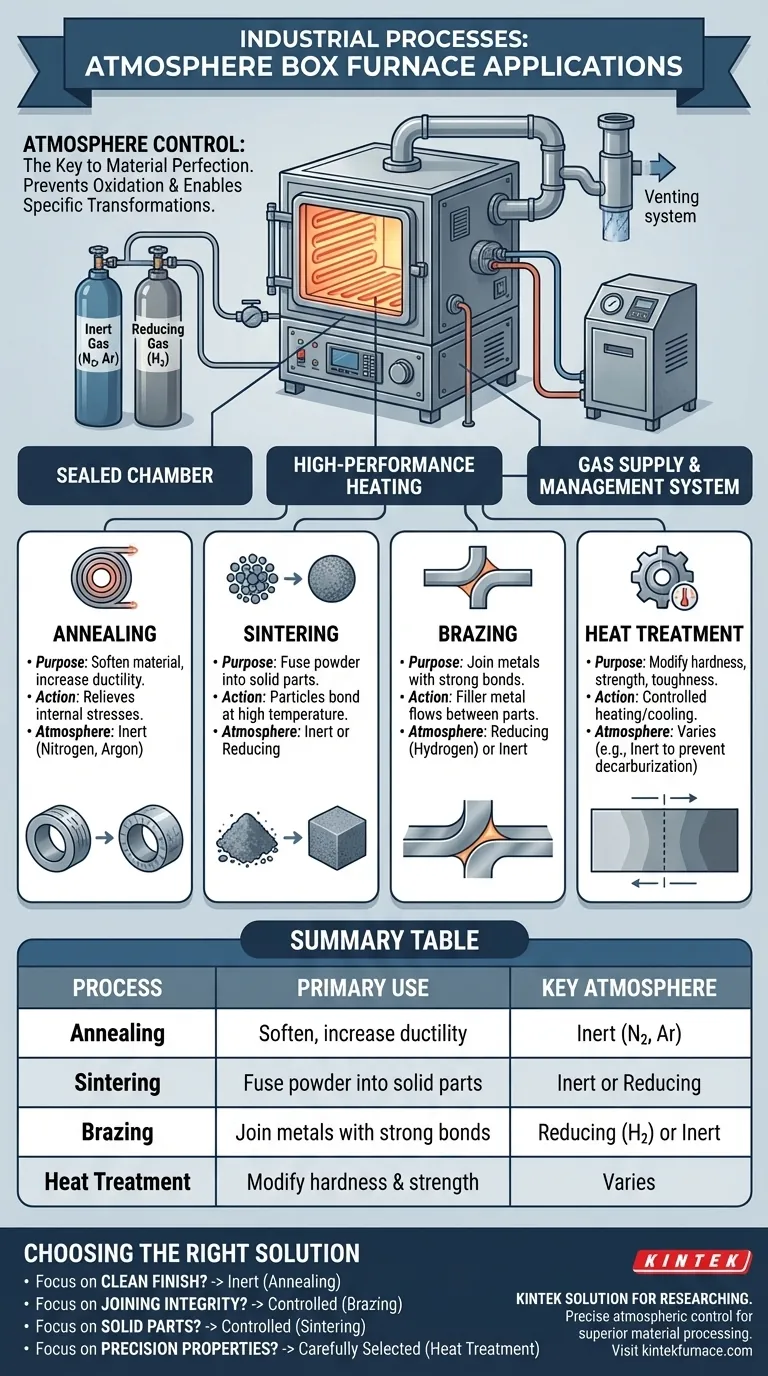

Les composants clés du four

Ce contrôle environnemental est rendu possible par la conception du four, qui comprend généralement :

- Une chambre scellée, résistante aux hautes températures pour contenir l'atmosphère.

- Des éléments chauffants haute performance capables d'atteindre et de maintenir des températures précises.

- Un système d'alimentation et de gestion des gaz pour introduire, réguler et évacuer en toute sécurité les gaz souhaités.

Processus industriels clés expliqués

Chaque processus courant utilise le contrôle atmosphérique du four d'une manière unique pour atteindre son objectif.

Recuit

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau pour le rendre plus doux et plus ductile. Cela est souvent fait pour soulager les contraintes internes des étapes de fabrication précédentes. L'utilisation d'une atmosphère inerte pendant le recuit est essentielle pour prévenir la formation de calamine en surface, garantissant que la pièce sort avec une finition propre et brillante.

Frittage

Le frittage est le processus qui consiste à prendre une poudre compactée et à la chauffer juste en dessous de son point de fusion, ce qui provoque la fusion des particules en une masse solide. Il est fondamental pour la métallurgie des poudres et la fabrication de céramiques.

Comme les poudres ont une énorme surface, elles sont extrêmement sensibles à l'oxydation. Une atmosphère contrôlée est essentielle pour prévenir cela, assurant la formation de liaisons solides entre les particules et que la pièce finale atteigne la densité et la résistance désirées.

Brasage

Le brasage est un processus d'assemblage où un métal d'apport est fondu et s'écoule entre deux pièces étroitement ajustées, créant une liaison solide. Pour que le métal d'apport s'écoule correctement et adhère aux métaux de base, leurs surfaces doivent être parfaitement propres et exemptes d'oxydes.

La réalisation du processus de brasage dans une atmosphère réductrice ou inerte garantit qu'aucun oxyde ne se forme pendant le chauffage, ce qui donne un joint propre, sans vide et exceptionnellement solide.

Traitement thermique général

Il s'agit d'une vaste catégorie de processus conçus pour modifier les propriétés mécaniques d'un matériau, telles que sa dureté, sa résistance ou sa ténacité. L'atmosphère spécifique utilisée dépend du métal et du résultat souhaité. Par exemple, dans le traitement thermique de l'acier à haute teneur en carbone, le contrôle de l'atmosphère est vital pour prévenir la perte de carbone de la surface (décarburation), ce qui ramollirait le matériau.

Comprendre les compromis

Bien que puissant, un four sous atmosphère contrôlée est un outil spécialisé avec des considérations uniques par rapport à un four à circulation d'air standard.

Le choix du gaz est crucial

Le choix de l'atmosphère n'est pas anodin. L'utilisation d'un gaz inerte comme l'azote est souvent suffisante pour prévenir l'oxydation. Cependant, si vous avez besoin d'éliminer des oxydes légers existants, une atmosphère réductrice contenant de l'hydrogène peut être nécessaire. Ce choix a un impact direct sur la qualité finale du matériau et le coût du processus.

Complexité opérationnelle et sécurité

La gestion d'une atmosphère contrôlée ajoute de la complexité. Les opérateurs doivent s'assurer que la chambre est correctement purgée d'air avant le début du chauffage. Lors de l'utilisation de gaz inflammables comme l'hydrogène, des protocoles de sécurité rigoureux, une ventilation et des systèmes de détection de fuites sont absolument obligatoires pour prévenir les explosions.

Coût et maintenance

La chambre scellée, les systèmes d'alimentation en gaz et les contrôleurs sophistiqués rendent les fours sous atmosphère contrôlée plus coûteux à l'achat et à l'utilisation que leurs homologues standard. L'intégrité des joints de porte et des conduites de gaz nécessite également un entretien diligent et régulier pour assurer une atmosphère pure.

Faire le bon choix pour votre objectif

Le choix du bon processus et de la bonne atmosphère dépend de votre objectif principal pour le matériau.

- Si votre objectif principal est une finition de surface propre et sans oxyde : Utilisez une atmosphère inerte (azote ou argon) pour des processus comme le recuit ou les traitements thermiques simples.

- Si votre objectif principal est d'assembler des composants avec une intégrité maximale : Utilisez une atmosphère contrôlée pour le brasage afin de garantir des surfaces propres et un écoulement correct du métal d'apport.

- Si votre objectif principal est de créer des pièces solides à partir de poudre : Le frittage dans une atmosphère contrôlée est non négociable pour prévenir l'oxydation de la poudre et atteindre une densification appropriée.

- Si votre objectif principal est un contrôle précis des propriétés des matériaux : Utilisez une atmosphère soigneusement sélectionnée pendant le traitement thermique pour prévenir les réactions de surface indésirables comme la décarburation.

Maîtriser la relation entre la chaleur et l'atmosphère vous donne un contrôle direct sur la performance et la qualité finales de vos matériaux.

Tableau récapitulatif :

| Processus | Utilisation principale | Type d'atmosphère clé |

|---|---|---|

| Recuit | Ramollir et augmenter la ductilité | Inerte (Azote, Argon) |

| Frittage | Fusionner la poudre en pièces solides | Inerte ou Réductrice |

| Brasage | Assembler des métaux avec des liaisons solides | Réductrice (Hydrogène) ou Inerte |

| Traitement thermique | Modifier la dureté et la résistance | Varie (par exemple, Inerte pour la prévention de la décarburation) |

Prêt à améliorer votre traitement des matériaux grâce à un contrôle atmosphérique précis ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous atmosphère peuvent optimiser vos processus de recuit, de frittage, de brasage et de traitement thermique pour des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique