En bref, les fours céramiques sont des outils de précision permettant de modifier fondamentalement les propriétés des matériaux grâce à une énergie thermique contrôlée. Leurs principales applications comprennent le frittage, le co-frittage, le recuit, la métallisation, l'aplatissement et le traitement spécialisé des poudres. Ces fonctions les rendent essentiels dans la fabrication de composants avancés dans les industries de l'électronique, de l'aérospatiale, du médical et de l'automobile.

Un four céramique n'est pas simplement un four ; c'est un environnement contrôlé pour induire des changements spécifiques et transformateurs dans les propriétés des matériaux. Sa véritable valeur réside dans la gestion précise de la température et de l'atmosphère pour atteindre les résultats souhaités comme une densité accrue, le liage des composants ou le soulagement des contraintes.

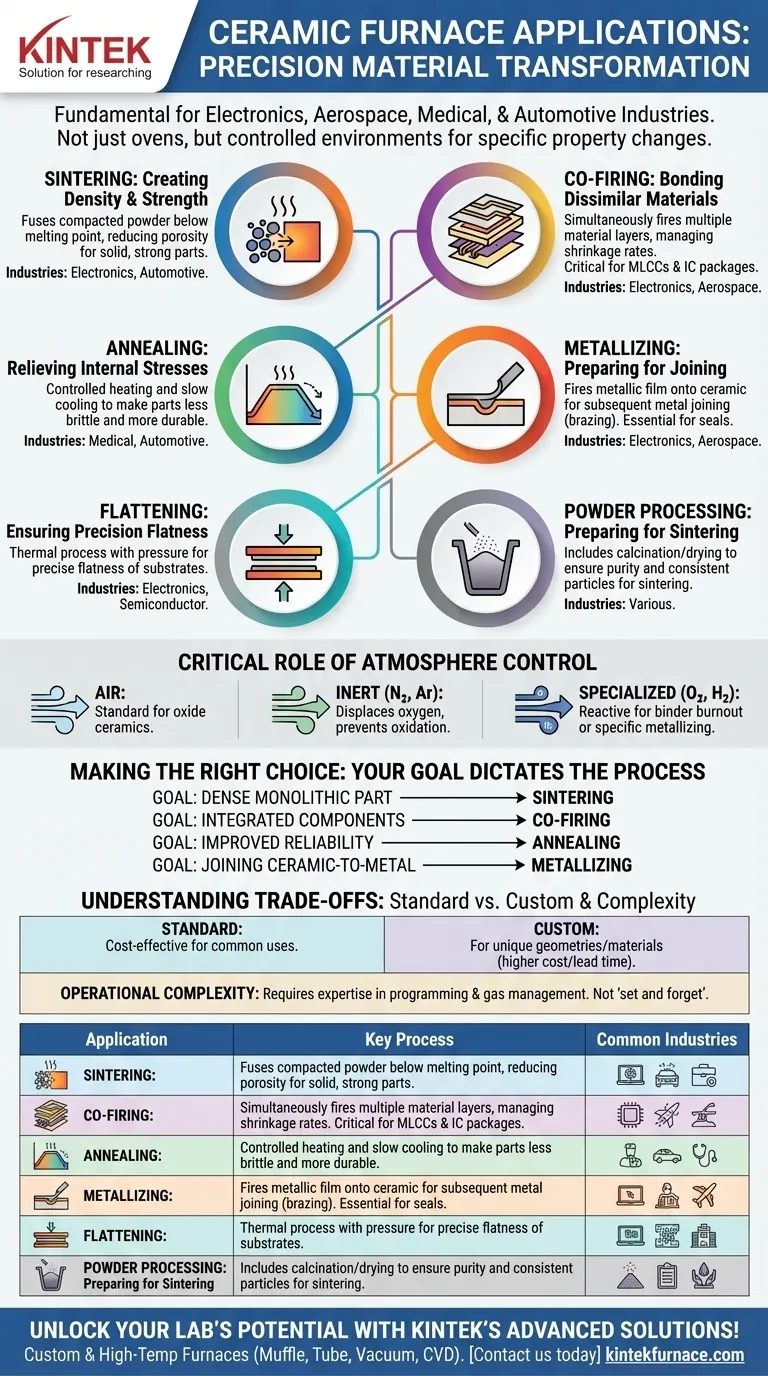

Explication des processus thermiques fondamentaux

L'"application" d'un four céramique est mieux comprise par le processus thermique spécifique qu'il est conçu pour exécuter. Chaque processus cible une transformation de matériau différente.

Frittage : Création de densité et de résistance

Le frittage est le processus qui consiste à prendre une poudre compactée et à la chauffer à une température inférieure à son point de fusion.

Cela provoque la fusion des particules individuelles, réduisant la porosité et créant un objet monolithique solide, dense et résistant. C'est le processus fondamental pour créer la plupart des pièces céramiques avancées.

Co-frittage : Liaison de matériaux dissemblables

Le co-frittage est une forme spécialisée de frittage où plusieurs couches de matériaux distinctes sont cuites simultanément. Un exemple courant est la cuisson d'un substrat céramique avec des pistes conductrices métalliques.

Le principal défi est de gérer les différents taux de retrait des matériaux pour éviter le gauchissement ou le délaminage. Ce processus est essentiel pour produire des composants comme les condensateurs céramiques multicouches (MLCC) et les boîtiers de circuits intégrés.

Recuit : Soulagement des contraintes internes

Le recuit consiste à chauffer un matériau à une température spécifique, puis à le maintenir à cette température avant de le refroidir à un rythme très contrôlé, souvent lent.

Ce processus soulage les contraintes internes qui peuvent avoir été introduites pendant la fabrication, rendant le composant céramique final moins cassant et plus durable.

Métallisation : Préparation pour l'assemblage

La métallisation est le processus qui consiste à appliquer un film métallique sur une surface céramique par cuisson.

Cette fine couche métallique prépare la céramique à être jointe à un composant métallique par un processus ultérieur comme le brasage. Il est essentiel pour créer des joints céramique-métal robustes utilisés dans les tubes à vide, les capteurs et l'électronique de puissance.

Aplatissement et traitement des poudres

L'aplatissement est un processus thermique, souvent combiné à une légère pression, utilisé pour assurer la planéité précise des substrats céramiques, ce qui est crucial pour les applications semi-conductrices et électroniques.

Le traitement des poudres est une catégorie plus large qui comprend la calcination ou le séchage des poudres pour les préparer à une étape de frittage ultérieure, garantissant la pureté et des caractéristiques de particules cohérentes.

Le rôle essentiel du contrôle de l'atmosphère

L'atmosphère à l'intérieur du four est tout aussi importante que la température. L'environnement gazeux empêche ou favorise des réactions chimiques spécifiques pendant la cuisson.

Atmosphère d'air

Une atmosphère d'air est la norme pour la cuisson de nombreuses céramiques oxydes où l'oxydation n'est pas une préoccupation. C'est l'environnement d'exploitation le plus simple et le plus courant.

Atmosphères inertes (azote, argon)

Les gaz inertes comme l'azote ou l'argon sont utilisés pour déplacer l'oxygène et prévenir l'oxydation. C'est essentiel lors de la cuisson de céramiques non-oxydes ou lors du co-frittage de céramiques avec des métaux facilement oxydables comme le cuivre.

Atmosphères spécialisées

Dans certains cas, une atmosphère réactive est nécessaire. Un environnement d'oxygène pur peut être utilisé pour assurer la combustion complète des liants, tandis qu'une atmosphère réductrice comme l'hydrogène est souvent nécessaire pour des processus de métallisation spécifiques.

Comprendre les compromis

Le choix d'un four implique plus que la simple connaissance de l'application ; il nécessite de comprendre les contraintes opérationnelles et les choix de conception.

Configurations standard ou personnalisées

Les fours standard, prêts à l'emploi, sont des solutions économiques pour les applications courantes avec des tailles de matériaux conventionnelles.

Cependant, les géométries de composants uniques, les matériaux novateurs ou les profils thermiques et atmosphériques très spécifiques exigent souvent un four conçu sur mesure, ce qui implique des coûts initiaux plus élevés et des délais de livraison plus longs.

Complexité opérationnelle

Ce ne sont pas de simples appareils "régler et oublier". L'utilisation efficace d'un four céramique exige une expertise dans la programmation de profils de température multi-étapes et la gestion de systèmes complexes de distribution de gaz.

Une erreur de l'opérateur ou un profil de cuisson mal conçu peut facilement ruiner un lot de composants de grande valeur, faisant du contrôle des processus un facteur critique de succès.

Faire le bon choix pour votre objectif

Votre objectif final dicte le type de processus de four dont vous avez besoin.

- Si votre objectif principal est de créer une pièce céramique dense et monolithique : Vous avez besoin d'un four de frittage avec une excellente uniformité de température pour assurer une densification constante.

- Si votre objectif principal est la fabrication de composants électroniques intégrés : Un four de co-frittage avec un contrôle atmosphérique précis est essentiel pour lier avec succès les céramiques et les métaux conducteurs.

- Si votre objectif principal est d'améliorer la fiabilité mécanique d'une pièce finie : Un four de recuit avec des taux de refroidissement programmables est l'outil correct pour soulager les contraintes internes.

- Si votre objectif principal est de joindre un composant céramique à un composant métallique : Votre processus nécessite un four de métallisation, souvent fonctionnant avec des mélanges gazeux spécifiques pour créer une surface liante.

Comprendre ces applications fondamentales et leurs exigences est la première étape pour exploiter le traitement thermique afin d'atteindre vos objectifs d'ingénierie des matériaux.

Tableau récapitulatif :

| Application | Processus clé | Industries courantes |

|---|---|---|

| Frittage | Fusionne les poudres pour la densité et la résistance | Électronique, Automobile |

| Co-frittage | Lie des matériaux dissemblables simultanément | Électronique, Aérospatiale |

| Recuit | Soulage les contraintes internes pour la durabilité | Médical, Automobile |

| Métallisation | Applique des films métalliques pour l'assemblage | Électronique, Aérospatiale |

| Aplatissement | Assure la planéité des substrats | Électronique, Semi-conducteurs |

| Traitement des poudres | Prépare les poudres pour le frittage | Diverses fabrications |

Libérez le plein potentiel de votre laboratoire avec les solutions de fours céramiques avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à haute température comme les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats dans les applications électroniques, aérospatiales, médicales et automobiles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution pour vous !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire