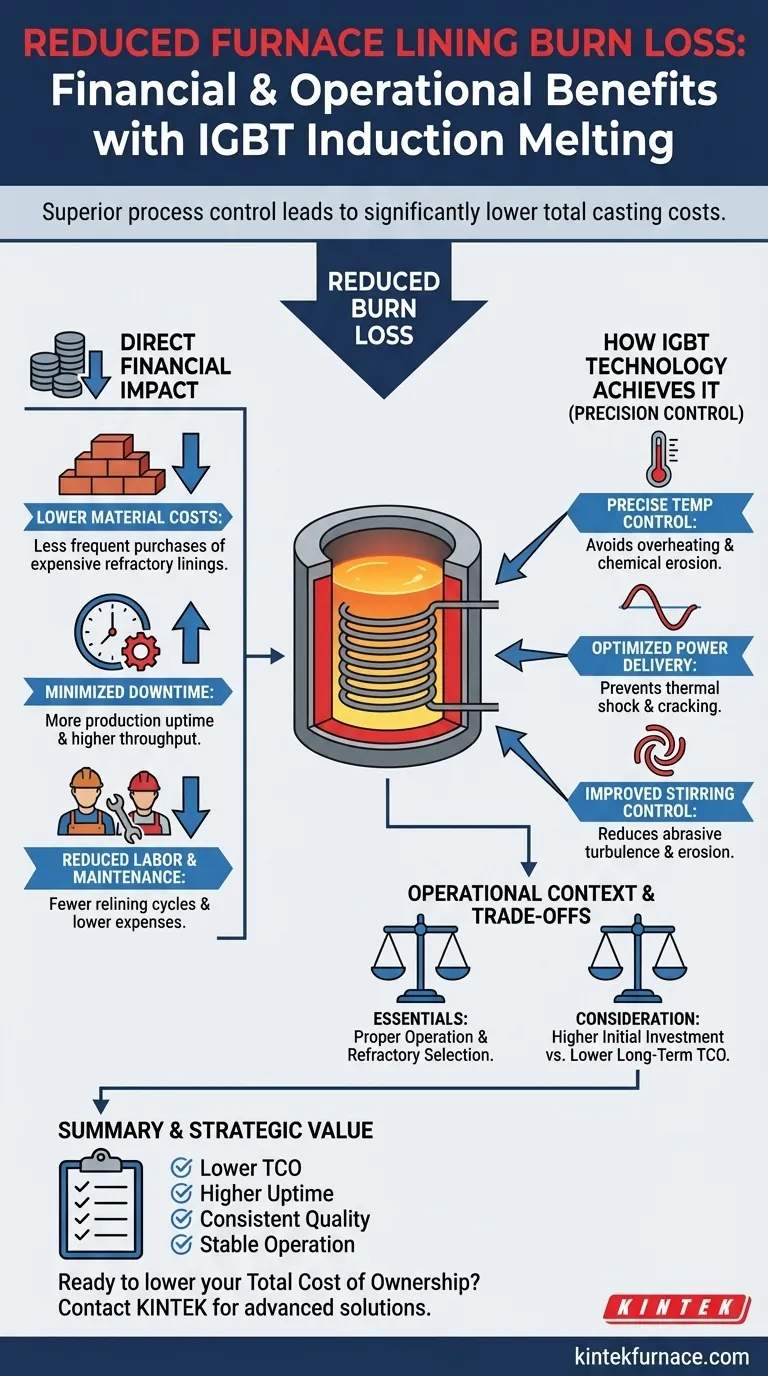

En bref, une perte par brûlure réduite du revêtement de four dans un four à induction IGBT diminue directement et significativement vos coûts totaux de moulage. Cet avantage est une conséquence directe du contrôle de processus supérieur inhérent à la technologie IGBT, qui minimise les contraintes thermiques et physiques qui dégradent le revêtement réfractaire au fil du temps.

Le point essentiel à retenir est que la réduction de la perte de revêtement n'est pas seulement une note de bas de page d'entretien ; c'est un moteur principal de l'efficacité financière. Elle découle du contrôle précis de l'énergie des systèmes IGBT, conduisant à moins d'achats de matériaux, moins de temps d'arrêt et une opération de fusion plus stable et productive.

L'impact financier direct de la perte par brûlure réduite

L'usure du revêtement réfractaire de votre four est une dépense opérationnelle majeure. Minimiser cette "perte par brûlure" se traduit directement par des économies tangibles dans l'ensemble de votre exploitation.

Réduction des coûts directs des matériaux

L'avantage le plus évident est une réduction de la consommation de matériaux réfractaires coûteux. Un revêtement plus durable signifie que vous achetez et installez de nouveaux revêtements moins fréquemment.

Au cours d'une année, même une modeste prolongation de la durée de vie du revêtement peut entraîner des économies substantielles sur l'approvisionnement en matériaux.

Minimisation des temps d'arrêt de production

Le remplacement d'un revêtement de four est un processus long qui arrête complètement la production. Ce temps d'arrêt planifié interrompt le flux de travail et limite la production totale.

En prolongeant la durée de vie du revêtement, vous diminuez la fréquence de ces arrêts, maximisant la disponibilité du four et augmentant le débit global de l'usine.

Réduction des dépenses de main-d'œuvre et d'entretien

Le processus de démolition d'un ancien revêtement et d'installation d'un nouveau est à forte intensité de main-d'œuvre et nécessite un personnel qualifié.

Moins de cycles de re-revêtement signifient une réduction directe des coûts de main-d'œuvre associés et des dépenses annexes liées au processus d'entretien.

Comment la technologie IGBT permet une perte par brûlure plus faible

La raison pour laquelle les fours alimentés par IGBT excellent dans la préservation du revêtement est leur capacité à gérer l'énergie avec une précision exceptionnelle. Ce contrôle atténue les principales causes de dégradation des réfractaires.

Le rôle du contrôle précis de la température

Les systèmes IGBT permettent un contrôle de fréquence optimisé et stable. Cela permet au four de maintenir le bain de métal en fusion à une température cible constante sans dépassement significatif.

Éviter la surchauffe excessive est essentiel, car les températures élevées accélèrent considérablement l'érosion chimique du revêtement réfractaire.

Alimentation électrique optimisée

La technologie IGBT offre la capacité d'augmenter et de réduire la puissance en douceur et efficacement. Cela évite le choc thermique sévère qui peut fissurer et endommager le revêtement.

Un cycle de chauffage et de refroidissement plus doux exerce beaucoup moins de contraintes physiques sur le matériau réfractaire, évitant ainsi une défaillance prématurée.

Meilleur contrôle de l'agitation du bain

La précision du champ d'induction dans un four IGBT permet un meilleur contrôle de l'action d'agitation au sein du bain.

Cela assure des températures homogènes tout en évitant la turbulence excessivement violente et abrasive qui peut éroder physiquement les parois du four.

Comprendre les compromis et le contexte opérationnel

Bien que la technologie IGBT offre un avantage distinct en réduisant la perte de revêtement, ce n'est pas une solution miracle. Les résultats réels dépendent d'une approche opérationnelle holistique.

Une bonne exploitation reste essentielle

Les avantages de la technologie avancée peuvent être annulés par de mauvaises pratiques d'exploitation. Une surcharge constante du four, l'utilisation de matériaux de charge inappropriés ou une mauvaise gestion des scories peuvent toujours entraîner une défaillance prématurée du revêtement.

La formation des opérateurs et le respect des meilleures pratiques restent primordiaux pour maximiser la durée de vie du réfractaire.

La sélection des réfractaires reste critique

Une perte par brûlure réduite ne signifie pas que vous pouvez faire des compromis sur la qualité de votre matériau de revêtement. Le réfractaire doit toujours être correctement adapté aux métaux spécifiques fondus et aux températures de fonctionnement.

L'utilisation d'un revêtement inapproprié ou de mauvaise qualité compromettra les avantages de contrôle fournis par le système IGBT.

Investissement initial vs. ROI à long terme

Les fours équipés de blocs d'alimentation IGBT modernes peuvent représenter un investissement initial plus élevé par rapport aux technologies plus anciennes.

Cependant, les économies importantes à long terme résultant d'une consommation d'énergie réduite, d'une productivité accrue et de coûts de maintenance inférieurs – y compris le remplacement du revêtement – sont des facteurs essentiels dans le calcul du coût total de possession (TCO).

Faire le bon choix pour votre fonderie

Comprendre comment une perte par brûlure réduite impacte votre rentabilité vous permet d'évaluer un four IGBT non seulement sur son prix d'achat, mais aussi sur sa valeur à long terme pour votre exploitation.

- Si votre objectif principal est de minimiser le coût total de possession : La réduction des dépenses en matériaux réfractaires, en main-d'œuvre et en temps d'arrêt contribue de manière significative à un TCO inférieur.

- Si votre objectif principal est de maximiser le temps de production : Une durée de vie plus longue du revêtement est l'un des moyens les plus directs d'augmenter la disponibilité du four et d'obtenir un débit d'usine plus élevé.

- Si votre objectif principal est d'assurer une qualité de fusion constante : Un revêtement de four stable et intact offre un environnement plus propre et plus prévisible, ce qui est fondamental pour obtenir des résultats métallurgiques constants.

En fin de compte, considérer l'usure réduite du revêtement comme un indicateur de performance clé vous permet de réaliser un investissement plus stratégique et financièrement judicieux dans votre technologie de fusion.

Tableau récapitulatif :

| Avantage | Impact sur votre fonderie |

|---|---|

| Coûts des matériaux réduits | Fréquence réduite d'achat de revêtements réfractaires coûteux. |

| Temps d'arrêt minimisés | Moins de re-revêtements signifie plus de temps de production et un débit plus élevé. |

| Main-d'œuvre et entretien réduits | Moins de cycles de re-revêtement réduisent la main-d'œuvre qualifiée et les dépenses d'entretien associées. |

| Fusions stables et constantes | Un revêtement intact offre un environnement de fusion plus propre et plus prévisible. |

Prêt à réduire considérablement votre coût total de possession ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de traitement thermique avancées. Notre expertise en technologie de fours à haute température, y compris les systèmes à induction avancés, peut vous aider à atteindre le contrôle précis nécessaire pour minimiser la perte par brûlure du revêtement, réduire les temps d'arrêt et maximiser la productivité.

Discutons de la manière dont nos solutions peuvent être adaptées à vos exigences spécifiques de fonderie. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs