Dans la recherche et le développement de matériaux, les fours à résistance de type boîte sont des outils indispensables utilisés pour un large éventail de processus thermiques. Leurs principales applications comprennent le traitement thermique précis des métaux pour modifier leurs propriétés mécaniques, le frittage et le façonnage des céramiques et des verres, la synthèse de matériaux avancés pour les nouvelles technologies énergétiques, et la fabrication de composants composites et semi-conducteurs.

La véritable valeur d'un four à résistance de type boîte réside non seulement dans sa capacité à générer de la chaleur, mais aussi dans sa capacité à contrôler la température de manière précise et reproductible. Ce contrôle est le mécanisme fondamental qui permet aux chercheurs de manipuler intentionnellement la microstructure d'un matériau pour obtenir les propriétés et fonctions souhaitées.

Le Principe : Énergie Thermique Contrôlée

Un four à résistance de type boîte fonctionne selon un principe simple mais puissant : la conversion de l'énergie électrique en énergie thermique. Ce processus est hautement contrôlable, permettant l'exécution précise de profils de température spécifiques — chauffage, maintien (trempe) et refroidissement — qui sont critiques pour la transformation des matériaux.

Le Rôle de la Température et du Temps

Au fond, la science des matériaux consiste à gérer la structure interne d'un matériau. En contrôlant la température et la durée pendant laquelle un matériau est maintenu à cette température, un chercheur peut dicter tout, de la taille des cristaux et de la composition de phase au stress interne et à la densité.

L'Importance de l'Atmosphère

Bien que les modèles de base fonctionnent à l'air, les fours de type boîte plus avancés permettent un traitement sous atmosphères contrôlées (par exemple, gaz inerte comme l'argon ou l'azote). Cela empêche les réactions chimiques indésirables, telles que l'oxydation, ce qui est crucial pour le traitement des métaux sensibles et des matériaux avancés.

Applications Principales dans les Matériaux Métalliques

L'utilisation la plus traditionnelle et la plus répandue des fours de type boîte se situe en métallurgie. Ces fours fournissent l'environnement contrôlé nécessaire pour affiner et améliorer les propriétés des métaux et des alliages.

Manipulation des Propriétés Mécaniques

Le traitement thermique est une pierre angulaire de la métallurgie. Des processus tels que le recuit (ramollissement d'un métal pour une meilleure aptitude au travail), la normalisation (raffinage de la structure du grain pour l'uniformité) et la trempe (refroidissement rapide pour augmenter la dureté) reposent tous sur les cycles de température précis exécutés dans un four de type boîte.

Conception d'Alliages Avancés

La création d'alliages haute performance, tels que les superalliages à base de nickel pour l'aérospatiale, nécessite une composition uniforme. Le traitement en solution solide dans un four de type boîte garantit que les éléments d'alliage sont uniformément diffusés dans le métal de base, ce qui donne un produit final homogène et fiable.

Étude des Transformations de Phase

Ces fours sont essentiels pour la recherche fondamentale. En chauffant un échantillon et en le maintenant à diverses températures, les chercheurs peuvent « figer » différentes phases structurelles pour étudier comment la structure cristalline d'un matériau change, fournissant ainsi un aperçu de son comportement et de ses applications potentielles.

Façonnage et Densification des Matériaux Avancés

Au-delà des métaux, les fours de type boîte sont essentiels pour créer des composants céramiques, vitreux et composites denses et haute performance à partir de poudres ou de fibres précurseurs.

Frittage des Céramiques et du Verre

Le frittage est le processus consistant à chauffer une poudre compactée (comme l'alumine) à une température inférieure à son point de fusion, provoquant la liaison et la densification des particules. Cela transforme une pièce « verte » fragile en une céramique dure et robuste. De même, ces fours sont utilisés pour le façonnage à chaud du verre, tel que la formation du verre de couverture 3D pour les smartphones modernes.

Traitement des Composites Avancés

La création de matériaux tels que les composites renforcés de fibres de carbone implique des étapes thermiques critiques. Un four de type boîte est utilisé pour la préo-oxydation à basse température des fibres de carbone (200-300°C) afin de stabiliser leur structure avant la carbonisation finale à haute température. Ils sont également utilisés pour préparer des composites à matrice céramique, tels que SiC/SiC, par frittage à haute température.

Favoriser les Nouvelles Technologies de l'Énergie et des Semi-conducteurs

Les fours de type boîte jouent un rôle vital dans le développement des matériaux qui alimentent l'électronique moderne et les solutions énergétiques durables.

Synthèse des Matériaux de Batterie

La performance des batteries lithium-ion dépend de leurs matériaux d'électrode. Les fours de type boîte sont utilisés pour la synthèse en phase solide à haute température des matériaux de cathode tels que l'oxyde de lithium-cobalt (LiCoO₂) et les matériaux ternaires Nickel Cobalt Manganèse (NCM). Ils sont également utilisés pour modifier les matériaux d'anode, tels que le revêtement de graphite avec du carbone amorphe pour améliorer les performances.

Fabrication de Dispositifs Semi-conducteurs

Dans la fabrication des semi-conducteurs, la précision est primordiale. Les fours de type boîte sont utilisés pour la diffusion par oxydation, un processus où les plaquettes de silicium sont chauffées à 800-1200°C pour créer une couche isolante de dioxyde de silicium (SiO₂) de haute pureté. Ils sont également utilisés pour le recuit de métallisation afin d'améliorer le contact électrique entre les couches métalliques et le substrat de silicium.

Comprendre les Compromis et les Limites

Bien que polyvalent, le four à résistance de type boîte standard n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application correcte.

Uniformité de la Température

Atteindre une uniformité de température parfaite dans toute la chambre peut être un défi. Pour les processus très sensibles ou les pièces très volumineuses, les gradients de température peuvent entraîner des propriétés matérielles incohérentes. Les modèles plus avancés intègrent plusieurs zones de chauffage pour atténuer ce problème.

Taux de Chauffage et de Refroidissement

Les fours de type boîte standard ont des taux de chauffage et de refroidissement relativement lents en raison de leur masse thermique (briques isolantes). Les processus nécessitant une trempe ou un cycle thermique extrêmement rapides peuvent exiger des équipements plus spécialisés, tels que les systèmes de traitement thermique rapide (RTP).

Mise à l'Échelle du Processus

Les fours de type boîte sont fondamentalement des outils de traitement par lots. C'est idéal pour la recherche, le développement et la production à petite échelle, mais c'est moins efficace pour la fabrication à grand volume, où les fours tunnel continus ou à convoyeur sont souvent préférés.

Faire le Bon Choix pour Votre Objectif

L'application d'un four de type boîte doit être directement liée à votre objectif spécifique de recherche ou de développement.

- Si votre objectif principal est d'améliorer les propriétés des métaux : Utilisez le four pour des cycles de traitement thermique précis tels que le recuit, la trempe ou le revenu afin de contrôler la dureté et la ténacité.

- Si votre objectif principal est de développer de nouvelles céramiques : Mettez à profit le four pour des profils de frittage contrôlés afin d'obtenir une densité maximale et la résistance mécanique souhaitée.

- Si votre objectif principal est de créer des matériaux pour batteries ou des catalyseurs : Employez le four pour la synthèse et la modification à haute température afin de produire des matériaux avec des compositions chimiques et des structures spécifiques.

- Si votre objectif principal est la science fondamentale des matériaux : Utilisez le four comme un outil pour accéder et étudier les états spécifiques dépendant de la température et les transformations de phase de votre matériau.

En fin de compte, le four à résistance de type boîte est une pierre angulaire du laboratoire de matériaux moderne, offrant le contrôle essentiel de l'énergie thermique nécessaire pour concevoir les matériaux de l'avenir.

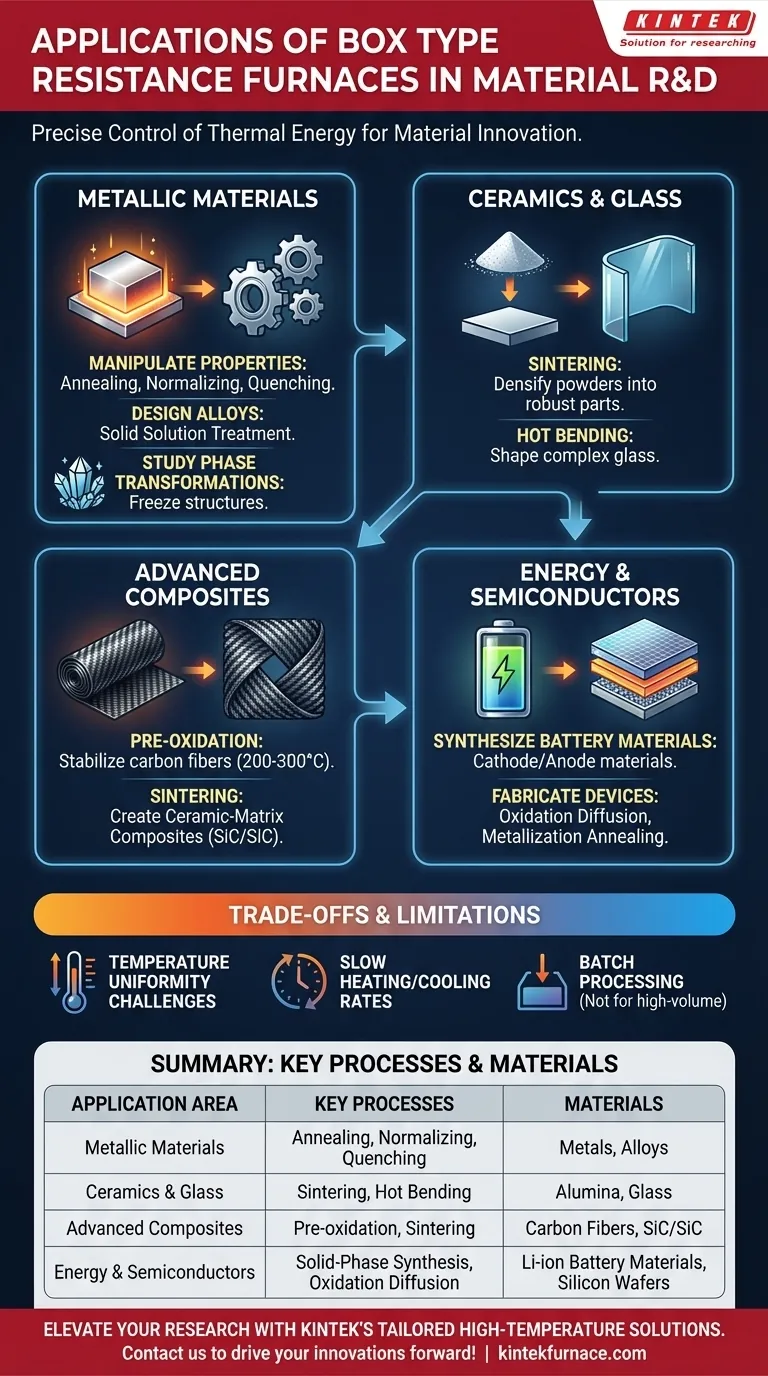

Tableau Récapitulatif :

| Domaine d'Application | Processus Clés | Matériaux Impliqués |

|---|---|---|

| Matériaux Métalliques | Recuit, Normalisation, Trempe | Métaux, Alliages |

| Céramiques & Verre | Frittage, Façonnage à Chaud | Alumine, Verre |

| Composites Avancés | Préo-oxydation, Frittage | Fibres de Carbone, SiC/SiC |

| Énergie & Semi-conducteurs | Synthèse en Phase Solide, Diffusion par Oxydation | Matériaux de Batterie Li-ion, Plaques de Silicium |

Prêt à faire progresser votre recherche sur les matériaux avec des solutions sur mesure à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotary, Vacuum & Atmosphere, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous développiez des alliages, des céramiques ou des matériaux énergétiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température