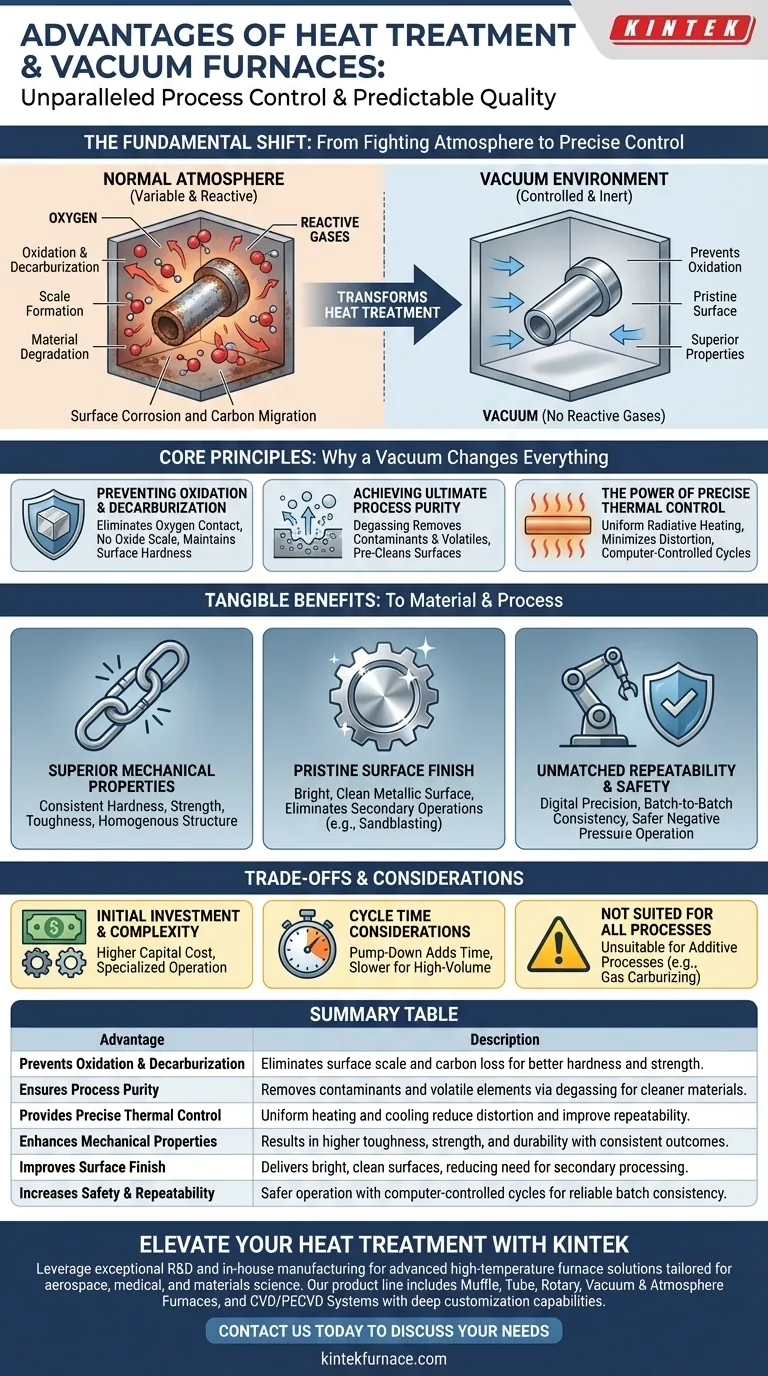

L'avantage fondamental de l'utilisation d'un four sous vide pour le traitement thermique est un contrôle de processus inégalé. Ce contrôle est obtenu en éliminant les gaz réactifs présents dans une atmosphère normale. En fonctionnant sous vide, vous empêchez les réactions chimiques indésirables telles que l'oxydation, ce qui conduit directement à des propriétés matérielles supérieures, une qualité de surface impeccable, une pureté de processus améliorée et une cohérence exceptionnelle entre les lots.

Un four sous vide transforme le traitement thermique en éliminant la variable de la réaction atmosphérique. Au lieu de lutter contre l'oxydation et la contamination, vous obtenez un contrôle précis du parcours thermique du matériau, ce qui se traduit par des résultats de meilleure qualité, plus cohérents et prévisibles.

Pourquoi le vide change tout : les principes fondamentaux

Pour comprendre les avantages, vous devez d'abord comprendre pourquoi l'élimination de l'atmosphère est si critique. Aux températures élevées requises pour le traitement thermique, les métaux deviennent très réactifs avec les gaz qui les entourent, principalement l'oxygène. Un four sous vide atténue ce problème fondamental.

Prévention de l'oxydation et de la décarburation

À des températures élevées, l'oxygène se lie agressivement à la surface d'un métal, créant une couche de calamine d'oxyde. Cela ruine non seulement la finition de surface, mais peut également altérer les dimensions d'une pièce de précision.

Simultanément, un processus appelé décarburation peut se produire, où les atomes de carbone migrent de la surface de l'acier. Cela rend la couche superficielle plus molle et plus faible que le cœur, compromettant les performances et la durée de vie en fatigue du composant. Un environnement sous vide, étant presque dépourvu d'oxygène et d'autres gaz réactifs, empêche ces deux réactions destructrices de se produire.

Atteindre la pureté de processus ultime

Un vide fait plus que simplement prévenir la contamination ; il nettoie activement la pièce. L'environnement de pression négative aide à extraire les éléments volatils, tels que le phosphore, et les gaz piégés de la surface du matériau dans un processus connu sous le nom de dégazage.

Il en résulte une structure de matériau plus pure et à plus haute intégrité et élimine les huiles ou résidus de surface sans nécessiter de processus chimiques de pré-nettoyage séparés.

La puissance du contrôle thermique précis

Sans air pour transférer la chaleur par convection, le chauffage sous vide est dominé par le rayonnement. Cela permet une distribution de température extrêmement uniforme sur la pièce, minimisant les contraintes internes et la distorsion.

De plus, les fours sous vide modernes permettent des cycles de chauffage et de refroidissement (trempe) contrôlés par ordinateur. Cette précision numérique garantit que chaque pièce de chaque lot reçoit exactement le même traitement thermique, conduisant à une répétabilité inégalée.

Les avantages tangibles pour votre matériau et votre processus

Les principes de fonctionnement sous vide se traduisent directement par des améliorations significatives et mesurables de votre produit final et de votre fonctionnement global.

Propriétés mécaniques supérieures

En empêchant la décarburation, la surface du matériau conserve sa dureté et sa résistance spécifiées. Le chauffage uniforme et le refroidissement contrôlé produisent une structure de grain plus homogène dans l'ensemble du composant, conduisant à des améliorations plus prévisibles et fiables de la ténacité, de la résistance et de la durabilité.

Finition de surface impeccable

Les pièces traitées dans un four sous vide ressortent avec une surface brillante, propre et métallique. Comme aucune calamine d'oxyde ne se forme, vous éliminez souvent le besoin d'opérations secondaires coûteuses et chronophages telles que le sablage, le décapage chimique ou le meulage.

Répétabilité et sécurité inégalées

Les cycles contrôlés par ordinateur éliminent les conjectures et la variabilité inhérentes aux méthodes plus anciennes. Un processus sous vide est hautement répétable, ce qui est essentiel pour les industries telles que l'aérospatiale et le médical où le contrôle qualité est non négociable.

Opérationnellement, les fours sous vide sont intrinsèquement plus sûrs. Ils fonctionnent sous pression négative, éliminant le risque d'explosion associé aux récipients sous pression. L'environnement à faible teneur en oxygène élimine également le risque d'incendie.

Comprendre les compromis et les considérations

Bien que puissante, la technologie des fours sous vide n'est pas la solution universelle pour toutes les applications. L'objectivité exige de reconnaître ses limites.

Investissement initial et complexité

Les fours sous vide représentent un investissement en capital important par rapport aux fours à atmosphère conventionnels. Ils nécessitent également des connaissances plus spécialisées pour le fonctionnement et la maintenance en raison de leurs pompes à vide poussé, de leurs joints et de leurs systèmes de contrôle.

Considérations sur le temps de cycle

Le processus de pompage de la chambre jusqu'au niveau de vide requis ajoute du temps au cycle de traitement global. Pour certaines pièces à grand volume et à faibles spécifications, le temps de cycle plus rapide d'un four à atmosphère continue peut être plus économique.

Ne convient pas à tous les processus

Certains processus de traitement thermique, tels que la cémentation ou la nitruration au gaz, nécessitent fondamentalement une atmosphère chimiquement active spécifique pour céder des atomes de carbone ou d'azote à la surface du matériau. Un vide pur est inadapté à ces processus d'addition, bien que des systèmes hybrides existent.

Faire le bon choix pour votre application

La sélection de la bonne technologie de traitement thermique dépend entièrement du résultat requis pour votre composant.

- Si votre objectif principal est l'intégrité et la performance du matériau : le traitement sous vide est le choix supérieur pour prévenir l'oxydation et obtenir des propriétés mécaniques cohérentes et haut de gamme.

- Si votre objectif principal est la finition de surface et la réduction du post-traitement : la finition brillante et propre d'un four sous vide peut éliminer les étapes secondaires, permettant d'économiser directement du temps et des coûts opérationnels.

- Si votre objectif principal est la répétabilité du processus pour les composants critiques : l'environnement inerte et contrôlé par ordinateur d'un four sous vide offre une cohérence inégalée d'un lot à l'autre.

- Si votre objectif principal est la production à haut volume et à faible coût : évaluez attentivement si les temps de cycle et l'investissement initial de la technologie sous vide correspondent à votre modèle de coûts, car un four à atmosphère traditionnel pourrait être plus économique.

En fin de compte, choisir le traitement thermique sous vide est un investissement dans le contrôle des processus et la qualité prévisible.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation et la décarburation | Élimine la calamine de surface et la perte de carbone pour une meilleure dureté et résistance. |

| Assure la pureté du processus | Élimine les contaminants et les éléments volatils par dégazage pour des matériaux plus propres. |

| Offre un contrôle thermique précis | Le chauffage et le refroidissement uniformes réduisent la distorsion et améliorent la répétabilité. |

| Améliore les propriétés mécaniques | Résulte en une plus grande ténacité, résistance et durabilité avec des résultats cohérents. |

| Améliore la finition de surface | Fournit des surfaces brillantes et propres, réduisant le besoin de traitement secondaire. |

| Augmente la sécurité et la répétabilité | Fonctionnement plus sûr avec des cycles contrôlés par ordinateur pour une cohérence des lots fiable. |

Prêt à améliorer vos processus de traitement thermique avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux industries telles que l'aérospatiale, le médical et la science des matériaux. Notre gamme de produits comprend des fours à muffle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours sous vide peuvent améliorer la qualité de vos matériaux, réduire les coûts et assurer une cohérence inégalée dans vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui