Au fond, les avantages de l'utilisation d'un four de dépôt chimique en phase vapeur (CVD) découlent d'un seul principe : un contrôle de processus inégalé. En faisant réagir des gaz purifiés directement à la surface d'un substrat, la CVD permet de créer des couches minces de très haute qualité avec des propriétés, une uniformité et une pureté précisément conçues qui sont difficiles à obtenir avec d'autres méthodes.

La force fondamentale d'un four CVD est sa capacité à construire des matériaux atome par atome à partir d'une phase gazeuse. Cela vous donne un contrôle précis sur la pureté, la structure et les propriétés physiques de la couche finale, d'une manière que les techniques de dépôt basées sur des liquides ou des solides ne peuvent égaler.

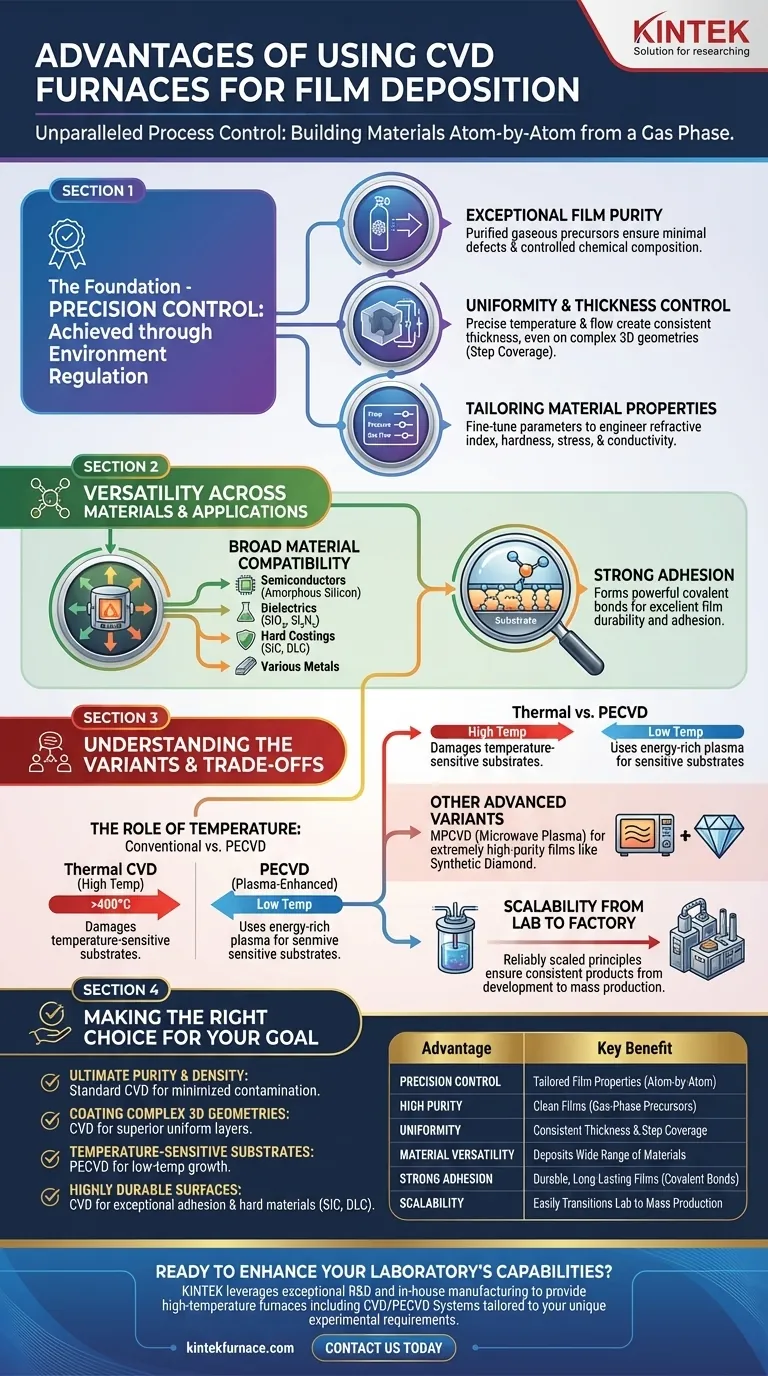

Le fondement de la CVD : contrôle de précision

La caractéristique déterminante de la CVD est le niveau de contrôle qu'elle offre sur l'environnement de dépôt. Ce contrôle se traduit directement par une qualité de film supérieure.

Atteindre une pureté de couche exceptionnelle

Étant donné que l'ensemble du processus commence par des réactifs gazeux, ou précurseurs, ceux-ci peuvent être purifiés à des niveaux extrêmement élevés avant d'entrer dans la chambre de réaction.

Cette réaction en phase gazeuse évite intrinsèquement l'introduction de contaminants souvent trouvés dans les cibles de pulvérisation ou les sources d'évaporation, ce qui donne des films avec un minimum de défauts et une composition chimique hautement contrôlée.

Assurer l'uniformité et le contrôle de l'épaisseur

Les fours CVD sont conçus pour une régulation de température précise et une dynamique de flux de gaz optimisée sur la surface du substrat.

Ceci garantit que la réaction chimique se produit à un rythme constant partout, produisant une couche avec une uniformité d'épaisseur exceptionnelle. Ceci est vrai même sur de grandes plaquettes ou des composants aux géométries tridimensionnelles complexes, une caractéristique connue sous le nom de bonne couverture des marches (step coverage).

Adapter les propriétés des matériaux

Les propriétés finales de la couche déposée sont le résultat direct des conditions du processus.

En ajustant finement des paramètres tels que la température, la pression, le mélange de gaz et les débits, vous pouvez concevoir des caractéristiques de matériaux spécifiques. Celles-ci comprennent l'indice de réfraction, la contrainte du matériau, la dureté et la conductivité électrique.

Polyvalence à travers les matériaux et les applications

La CVD n'est pas une technique unique, mais une famille de technologies adaptables à un large éventail de matériaux et d'exigences de substrat.

Large compatibilité des matériaux

L'un des avantages les plus significatifs est sa polyvalence des matériaux. Le processus CVD peut être adapté pour déposer une grande variété de matériaux.

Cela comprend les semi-conducteurs comme le silicium amorphe, les diélectriques comme l'oxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), les revêtements durs comme le carbure de silicium (SiC) et le carbone de type diamant (DLC), et divers métaux.

Forte adhérence aux substrats

L'aspect « chimique » de la CVD crée une liaison puissante entre la couche déposée et le substrat.

Contrairement à certaines méthodes de dépôt physique où la couche est simplement superposée, la CVD forme de fortes liaisons covalentes à l'interface. Cela se traduit par une excellente adhérence et durabilité de la couche.

Comprendre les variantes et les compromis

Bien que puissante, il est crucial de comprendre les différents types de CVD et leurs applications spécifiques pour prendre une décision éclairée. Tous les processus CVD ne sont pas identiques.

Le rôle de la température : conventionnel vs PECVD

La CVD thermique conventionnelle nécessite souvent des températures élevées pour provoquer la réaction chimique, ce qui peut endommager les substrats sensibles à la température comme les polymères ou les plaquettes de semi-conducteurs prétraitées.

Pour résoudre ce problème, des variantes telles que la CVD assistée par plasma (PECVD) ont été développées. La PECVD utilise un plasma riche en énergie pour faciliter la réaction, permettant un dépôt de couche de haute qualité à des températures beaucoup plus basses, souvent inférieures à 400°C.

Autres variantes avancées

D'autres techniques spécialisées comme la CVD assistée par micro-ondes (MPCVD) existent pour produire des couches de très haute pureté, telles que le diamant synthétique, offrant une couche supplémentaire de contrôle du processus pour les applications de recherche et industrielles exigeantes.

Mise à l'échelle du laboratoire à l'usine

Un avantage industriel clé est la capacité d'adaptation. Les principes régissant le processus CVD sont bien compris et peuvent être mis à l'échelle de manière fiable, des réacteurs de recherche à petite échelle aux systèmes de production de masse à grand volume. Ceci assure un produit cohérent, du développement initial à la production en série.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt dépend entièrement des exigences spécifiques de votre projet en matière de qualité, de compatibilité des matériaux et de débit.

- Si votre objectif principal est la pureté ultime et la densité de couche : La CVD standard est un excellent choix, car ses précurseurs en phase gazeuse et son environnement de réaction contrôlé minimisent la contamination.

- Si votre objectif principal est le revêtement de géométries 3D complexes : La capacité de la CVD à déposer une couche uniforme sur des surfaces non planes la rend supérieure à de nombreuses méthodes de dépôt physique à ligne de visée.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : La PECVD est la solution définitive, permettant une croissance de couche de haute qualité sans endommager le matériau sous-jacent.

- Si votre objectif principal est de créer des surfaces très durables et résistantes à l'usure : La forte liaison chimique de la CVD offre une excellente adhérence et permet le dépôt de matériaux durs comme le SiC et le DLC.

En comprenant ces avantages fondamentaux, vous pouvez exploiter la puissance de la CVD pour concevoir des matériaux avec un niveau de précision adapté spécifiquement à vos besoins.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Contrôle de précision | Permet le dépôt atome par atome pour des propriétés de couche adaptées |

| Haute pureté | Les précurseurs en phase gazeuse minimisent les contaminants, assurant des couches propres |

| Uniformité | Épaisseur et couverture des marches constantes sur des géométries complexes |

| Polyvalence des matériaux | Dépose des semi-conducteurs, des diélectriques, des revêtements durs et des métaux |

| Forte adhérence | Forme des liaisons covalentes pour des couches durables et de longue durée |

| Mise à l'échelle | Transition facile de la recherche en laboratoire à la production de masse |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées de fours CVD ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec des semi-conducteurs, des revêtements ou d'autres matériaux, notre expertise garantit des résultats précis et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision