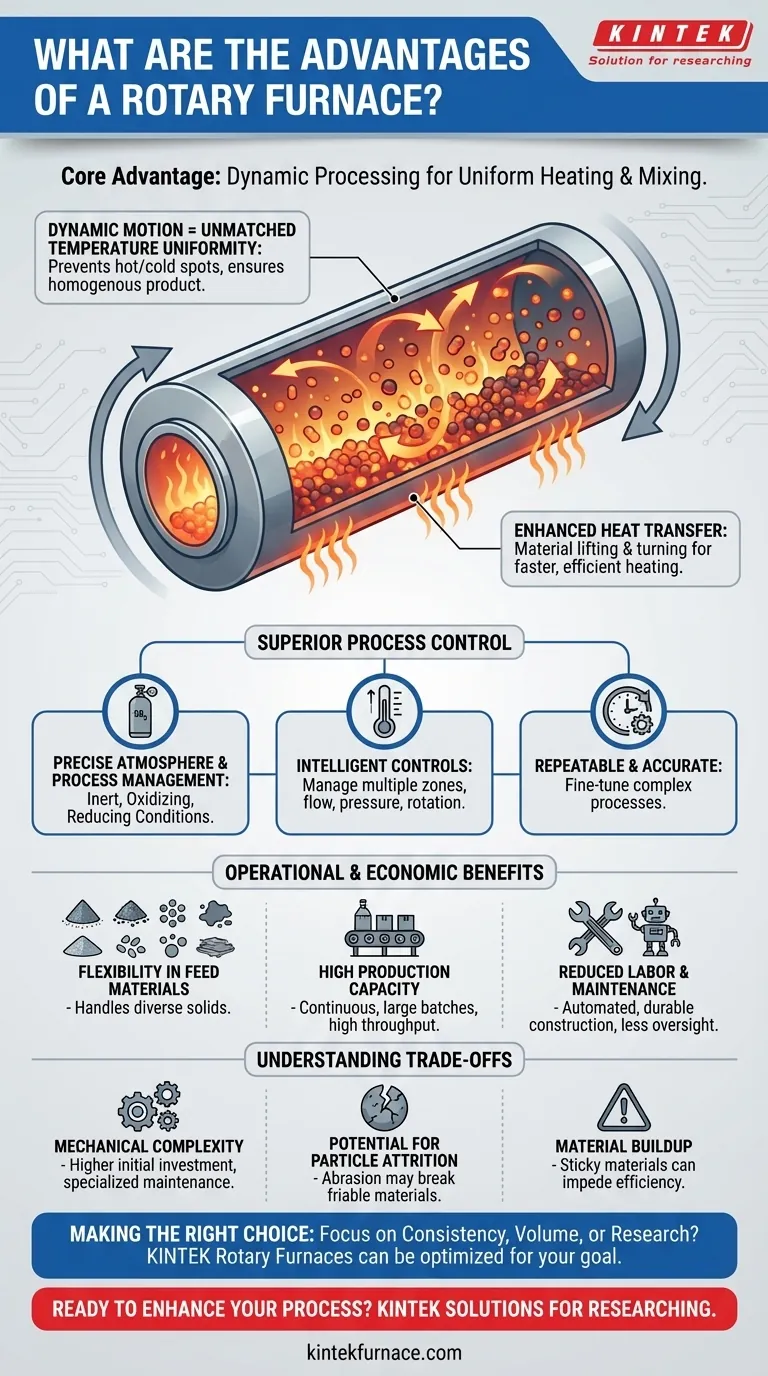

L'avantage principal d'un four rotatif est sa capacité à fournir simultanément un chauffage et un mélange exceptionnellement uniformes. Ceci est réalisé grâce à la rotation constante de sa chambre cylindrique, qui garantit que chaque particule du matériau est traitée dans des conditions identiques. Cette action dynamique conduit à une efficacité énergétique supérieure, un contrôle précis du processus et une flexibilité dans le traitement d'une grande variété de matériaux d'alimentation.

La valeur principale d'un four rotatif ne réside pas seulement dans le chauffage, mais dans son traitement dynamique. L'action de rotation est la source de ses principaux avantages, permettant un niveau de consistance des matériaux et d'efficacité thermique que les fours statiques ne peuvent pas facilement reproduire.

Comment un four rotatif atteint un contrôle de processus supérieur

La caractéristique distinctive d'un four rotatif est son tube rotatif. Cette caractéristique mécanique est la clé de ses avantages opérationnels, modifiant fondamentalement la manière dont la chaleur et les matériaux interagissent.

Mouvement dynamique pour une uniformité de température inégalée

Le culbutage continu du matériau à l'intérieur du four est sa plus grande force. Cette action empêche la formation de points chauds ou froids au sein du lot.

Chaque particule est constamment exposée à la source de chaleur et à l'atmosphère interne. Cela garantit un produit final homogène, ce qui est essentiel pour les processus sensibles comme le grillage de catalyseurs ou la synthèse chimique où la cohérence est primordiale.

Transfert de chaleur et efficacité améliorés

Dans un four statique, la chaleur doit pénétrer une masse stationnaire. Dans un four rotatif, le matériau est constamment soulevé et retourné, exposant de nouvelles surfaces directement à la source de chaleur.

Cela augmente considérablement l'efficacité du transfert de chaleur par conduction, convection et rayonnement. Le résultat est des temps de traitement plus rapides et une meilleure utilisation de l'énergie d'entrée, ce qui entraîne des économies d'énergie significatives.

Gestion précise de l'atmosphère et des processus

Les fours rotatifs sont des systèmes scellés, ce qui permet un contrôle précis de l'atmosphère interne. Cela les rend adaptables aux processus nécessitant des conditions inertes, oxydantes ou réductrices.

Les systèmes modernes intègrent des commandes intelligentes pour gérer les profils de température sur plusieurs zones de chauffage, le débit de gaz, la pression et la vitesse de rotation. Cela permet aux opérateurs d'affiner et de répéter des processus thermiques complexes avec une grande précision.

Les avantages opérationnels et économiques

L'environnement de traitement unique d'un four rotatif se traduit par des avantages tangibles pour la production industrielle et la recherche scientifique.

Flexibilité des matériaux d'alimentation

La conception mécanique robuste et l'action de mélange permettent aux fours rotatifs de traiter une gamme diversifiée de matériaux. Ils sont efficaces pour le traitement des poudres, des granulés, des boues et de divers solides qui seraient difficiles à traiter uniformément dans un système statique.

Capacité de production élevée

En raison de leur haute efficacité thermique et de leur capacité à fonctionner en continu ou en grands lots, les fours rotatifs sont capables d'un débit élevé. Cela en fait une technologie fondamentale pour les industries nécessitant un traitement de matériaux à grande échelle et constant.

Réduction de la main-d'œuvre et de la maintenance

La nature automatisée des fours rotatifs modernes réduit le besoin d'une surveillance manuelle constante. Leur construction durable, comprenant des corps en acier lourd et des revêtements réfractaires résistants à la corrosion, minimise également les coûts de maintenance à long terme et les temps d'arrêt opérationnels.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Complexité mécanique

L'engrenage d'entraînement, les joints et le tube rotatif introduisent une complexité mécanique que l'on ne trouve pas dans les fours statiques. Cela peut entraîner un investissement initial plus élevé et peut nécessiter une maintenance spécialisée pour les composants rotatifs pendant la durée de vie du four.

Potentiel d'attrition des particules

L'action de culbutage qui assure un chauffage uniforme peut également provoquer une abrasion et une dégradation des matériaux friables. Pour les applications où la préservation de la taille et de la forme des particules est absolument critique, le stress mécanique peut être un inconvénient majeur.

Accumulation de matériaux

Certains matériaux collants ou agglomérants peuvent s'accumuler sur les parois intérieures du four. Cela peut entraver le transfert de chaleur et nécessiter des arrêts périodiques pour le nettoyage, réduisant l'efficacité globale si le matériau d'alimentation n'est pas bien adapté au processus.

Faire le bon choix pour votre application

Le choix du four correct nécessite de faire correspondre ses capacités à votre objectif principal.

- Si votre objectif principal est la cohérence et la qualité du processus : L'uniformité de température inégalée fait d'un four rotatif l'outil idéal pour produire des matériaux homogènes de grande valeur.

- Si votre objectif principal est la production industrielle à grand volume : L'efficacité thermique et la capacité de débit élevé offrent un avantage économique clair pour les opérations à grande échelle.

- Si votre objectif principal est la recherche et le développement de processus : Le contrôle précis de la température, de l'atmosphère et de la vitesse de rotation offre une excellente plateforme pour expérimenter et optimiser les processus thermiques.

En comprenant son mécanisme central de chauffage dynamique, vous pouvez déterminer si un four rotatif est l'outil optimal pour atteindre vos objectifs de traitement spécifiques.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Chauffage et mélange uniformes | La rotation constante garantit que chaque particule est traitée de manière identique. |

| Transfert de chaleur amélioré | L'action de culbutage dynamique entraîne un traitement plus rapide et des économies d'énergie. |

| Contrôle du processus | Gestion précise de la température, de l'atmosphère et de la vitesse de rotation. |

| Flexibilité des matériaux | Traite une large gamme de matériaux d'alimentation comme les poudres, les granulés et les boues. |

| Débit élevé | Idéal pour la production industrielle à grande échelle, continue ou par lots. |

Prêt à améliorer votre traitement thermique avec une uniformité et une efficacité supérieures ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et installations industrielles des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut optimiser votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température