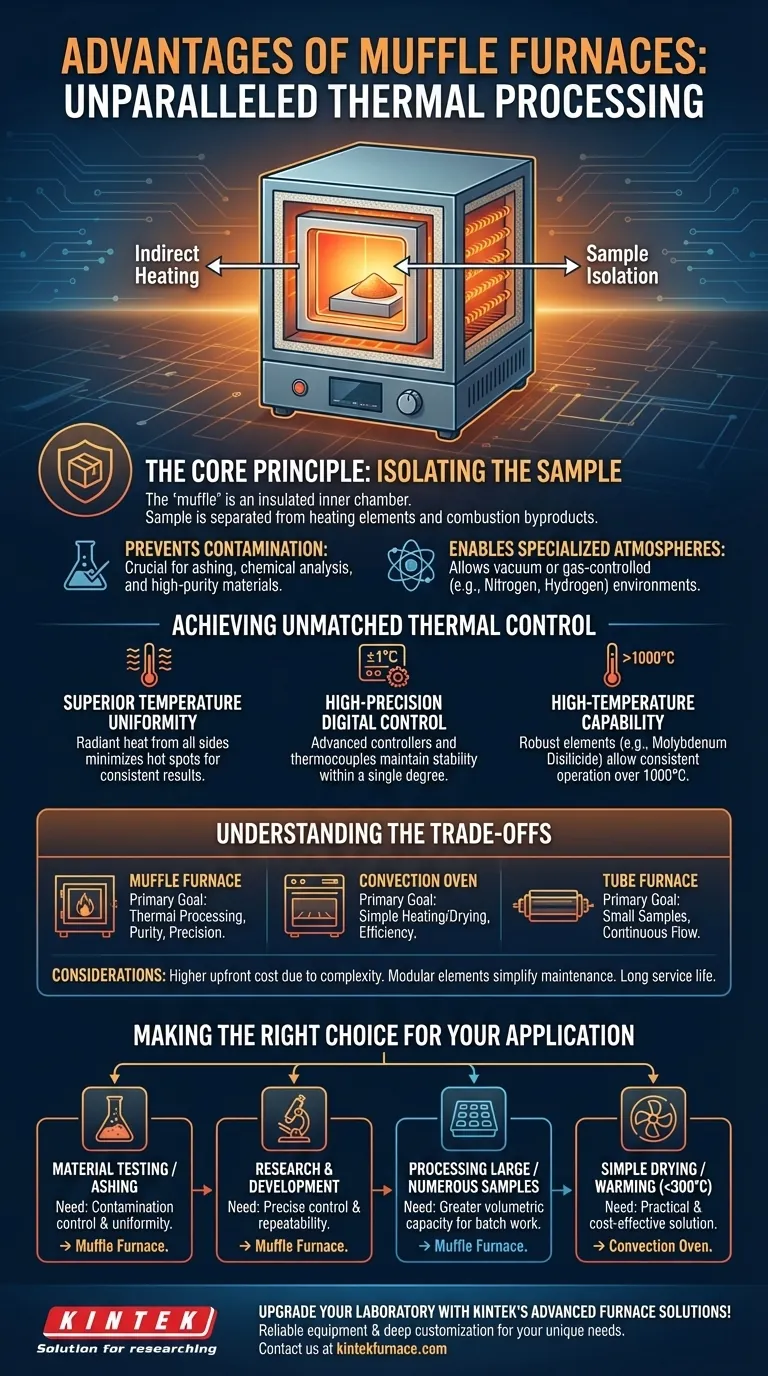

Les avantages fondamentaux d'un four à moufle résident dans sa capacité à offrir une uniformité de température supérieure, un contrôle de haute précision et un environnement isolé pour l'échantillon. Contrairement aux étuves plus simples, un four à moufle sépare le matériau chauffé des éléments chauffants, empêchant la contamination et permettant des conditions atmosphériques spécialisées tout en atteignant des températures exceptionnellement élevées.

Un four à moufle n'est pas seulement un four plus chaud ; c'est un environnement de traitement thermique contrôlé. Son principal avantage réside dans l'isolement de l'échantillon de la source de chauffage, ce qui est essentiel pour obtenir une pureté de processus, une uniformité de température et une répétabilité inégalées.

Le principe fondamental : Isoler l'échantillon

La caractéristique déterminante d'un four à moufle est le « moufle » — une chambre intérieure isolée qui contient l'échantillon. Cette conception est à l'origine de ses principaux avantages.

Qu'est-ce qu'un « Moufle » ?

Considérez le moufle comme une boîte dans une boîte. La boîte extérieure contient les éléments chauffants, qui chauffent la boîte intérieure (le moufle) par rayonnement et convection.

Votre échantillon est placé à l'intérieur de cette boîte intérieure, sans jamais entrer en contact direct avec les éléments chauffants ou tout sous-produit de combustion dans les modèles à combustible.

Prévenir la contamination du processus

En séparant l'échantillon de la source de chaleur, la conception du moufle empêche les impuretés provenant des éléments de se détacher et de contaminer le matériau.

Ceci est crucial pour les applications telles que l'incinération, l'analyse chimique ou la création de matériaux de haute pureté où même une contamination minimale peut invalider les résultats.

Permettre des atmosphères spécialisées

Étant donné que la chambre intérieure est une unité autonome, l'atmosphère à l'intérieur peut être soigneusement contrôlée.

Cela permet un traitement thermique sous vide ou avec des gaz spécifiques comme l'azote ou l'hydrogène, ce qui est impossible dans une étuve standard non scellée.

Atteindre un contrôle thermique inégalé

La méthode de chauffage indirect d'un four à moufle crée un environnement thermique très stable et prévisible, essentiel pour les processus sensibles.

Uniformité de température supérieure

La chaleur rayonne des parois de la chambre du moufle sur l'échantillon depuis tous les côtés. Cette approche indirecte minimise les points chauds et assure une température très uniforme dans toute la chambre.

Les conceptions haut de gamme comportent souvent des chambres cubiques et des plaques chauffantes modulaires sur plusieurs côtés pour optimiser davantage cette uniformité.

Contrôle numérique de haute précision

Les fours à moufle modernes utilisent des contrôleurs numériques avancés, tels que des contrôleurs de puissance SCR à angle de phase, et des thermocouples de haute précision (par exemple, de type 'B').

Cette combinaison permet au four de maintenir une température définie avec une fluctuation minimale, souvent à un degré près, garantissant que le processus est à la fois précis et répétable.

Capacité à haute température

Alors que les étuves de laboratoire standard atteignent quelques centaines de degrés Celsius, les fours à moufle sont conçus pour les applications à haute chaleur.

Utilisant des éléments chauffants robustes fabriqués à partir de matériaux tels que le disiliciure de molybdène et une isolation en fibre d'alumine de haute pureté, ils peuvent fonctionner constamment à des températures bien supérieures à 1000 °C.

Comprendre les compromis

Un four à moufle est un outil spécialisé, et ses avantages s'accompagnent de certains compromis par rapport aux autres dispositifs de chauffage.

Four à moufle par rapport à l'étuve à convection

Une étuve à convection standard est conçue pour le chauffage et le séchage simples à des températures plus basses. Elle fait circuler l'air chaud directement sur l'échantillon, ce qui est efficace mais manque de précision et de pureté.

Un four à moufle est conçu pour le traitement thermique, où l'isolement de l'échantillon, le contrôle atmosphérique et l'uniformité de la température sont les objectifs principaux.

Four à moufle par rapport au four tubulaire

Un four tubulaire est excellent pour traiter de petits échantillons ou pour des processus à flux continu. Cependant, son petit diamètre limite la taille de l'échantillon.

Un four à moufle offre un volume interne nettement supérieur pour le traitement par lots, lui permettant de gérer des composants plus grands ou une plus grande quantité d'échantillons au même prix.

Considérations relatives au coût et à l'entretien

Les fours à moufle sont plus complexes et ont généralement un coût initial plus élevé que les étuves simples en raison de leur isolation avancée, de leurs contrôleurs et de leur construction à chambre scellée.

Cependant, des caractéristiques telles que les éléments chauffants modulaires peuvent simplifier l'entretien, et leur construction robuste, souvent entièrement en acier, garantit une longue durée de vie, ce qui les rend rentables pour les applications critiques.

Faire le bon choix pour votre application

Le choix du bon appareil de chauffage dépend entièrement des exigences de votre processus en matière de température, de contrôle et de pureté.

- Si votre objectif principal est l'essai de matériaux ou l'incinération : Le contrôle de la contamination et l'uniformité de température supérieure d'un four à moufle sont essentiels pour des résultats précis.

- Si votre objectif principal est la recherche et le développement : Le contrôle numérique précis et la répétabilité du processus garantissent que vos découvertes sont valides et peuvent être reproduites de manière cohérente.

- Si votre objectif principal est de traiter des échantillons volumineux ou nombreux : Un four à moufle offre une plus grande capacité volumétrique pour le travail par lots par rapport à un four tubulaire.

- Si votre objectif principal est le séchage simple ou le réchauffement en dessous de 300°C : Une étuve à convection de laboratoire standard est une solution plus pratique et plus rentable.

En comprenant ces principes fondamentaux, vous pouvez choisir avec confiance l'outil de traitement thermique qui correspond parfaitement à vos besoins techniques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Uniformité de température supérieure | Le chauffage indirect minimise les points chauds pour une distribution uniforme de la chaleur. |

| Contrôle de haute précision | Les contrôleurs numériques maintiennent la température à ±1°C pour la répétabilité. |

| Environnement isolé | La chambre à moufle empêche la contamination et permet des atmosphères contrôlées. |

| Capacité à haute température | Fonctionne de manière fiable au-dessus de 1000°C avec des matériaux robustes comme le disiliciure de molybdène. |

| Capacité de traitement par lots | Un plus grand volume interne permet de traiter plus d'échantillons que les fours tubulaires. |

Améliorez le traitement thermique de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité, la précision et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et stimuler l'innovation dans votre recherche !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs