L'avantage principal d'un four CVD est sa capacité à produire des films minces d'une qualité exceptionnellement élevée, caractérisés par une grande pureté, une uniformité et une densité. Ceci est obtenu car le processus de dépôt chimique en phase vapeur (CVD) fonctionne en phase gazeuse, permettant un contrôle précis du mélange des réactifs et des conditions de dépôt, ce qui minimise les impuretés et assure une structure de film constante sur un substrat.

La puissance d'un four CVD ne réside pas dans la chaleur elle-même, mais dans sa capacité à créer un environnement gazeux hautement contrôlé. Ce contrôle sur la pureté du gaz et les conditions de réaction est la raison fondamentale pour laquelle le CVD fournit constamment des films aux propriétés matérielles supérieures pour des applications exigeantes telles que les semi-conducteurs.

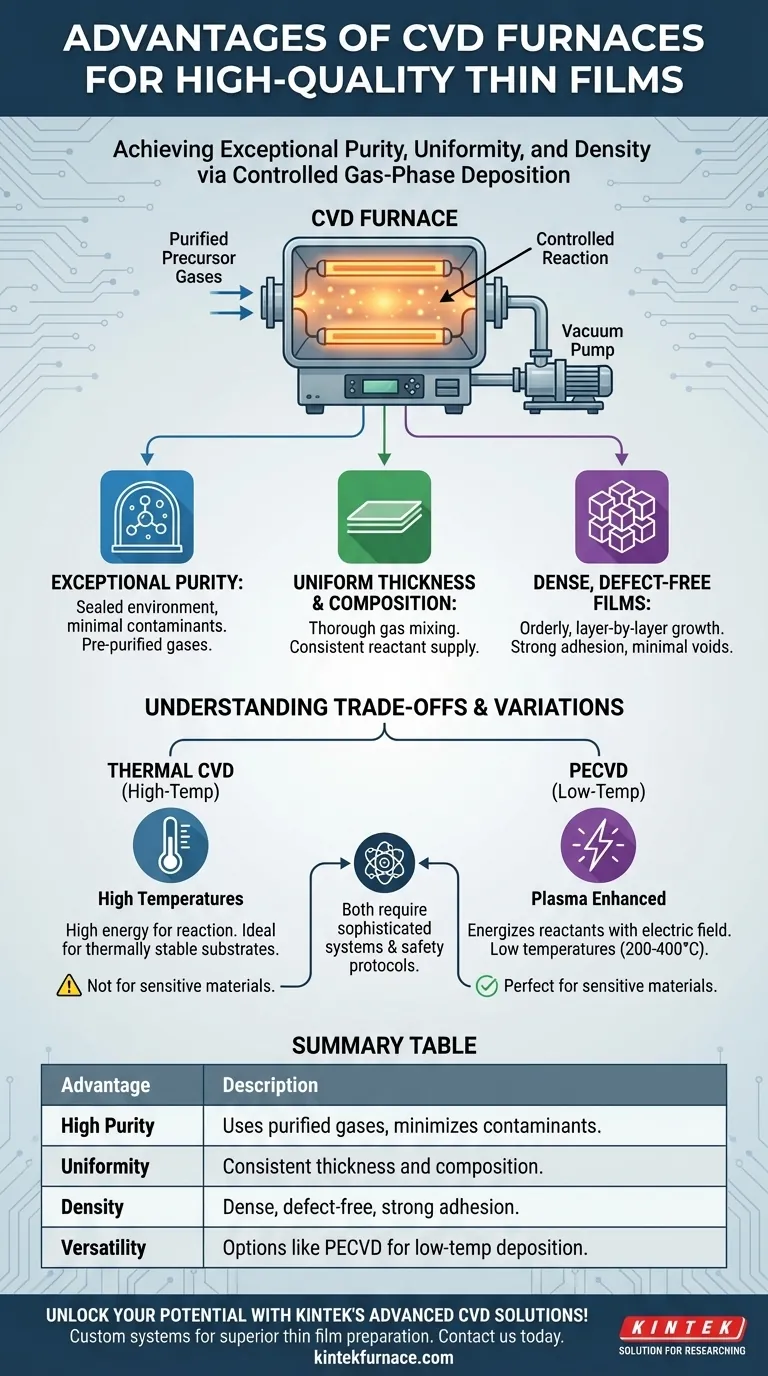

Le fondement de la qualité CVD : l'avantage de la phase gazeuse

La force essentielle du processus CVD est que le film est construit à partir de molécules précurseurs gazeuses. Ce principe fondamental est ce qui permet ses principaux avantages par rapport aux autres méthodes de dépôt.

Atteindre une pureté exceptionnelle

Le processus commence avec des gaz précurseurs qui peuvent être purifiés à des niveaux extrêmement élevés avant même d'entrer dans la chambre de réaction.

Étant donné que toute la réaction se déroule dans un environnement gazeux scellé et contrôlé, le risque d'introduction de contaminants solides ou liquides est pratiquement éliminé. C'est un avantage distinct par rapport aux techniques basées sur des solutions.

Assurer une épaisseur et une composition uniformes

À l'intérieur du four, les réactifs gazeux se mélangent parfaitement, assurant une concentration constante de molécules précurseurs disponible sur toute la surface du substrat.

Cet apport uniforme de réactifs se traduit directement par un film avec une épaisseur et une composition chimique très cohérentes, ce qui est essentiel pour la fabrication de dispositifs électroniques fiables.

Créer des films denses et sans défauts

La réaction chimique contrôlée permet aux atomes de se déposer sur le substrat d'une manière ordonnée, couche par couche.

Ce processus de croissance méthodique résulte en une structure de film dense avec une forte adhérence et un minimum de vides ou de trous d'épingle, conduisant à des propriétés mécaniques et électriques supérieures.

Comprendre les compromis et les variations

Bien que puissant, le processus CVD n'est pas une solution unique et universelle. Comprendre ses limites et ses variations est crucial pour une application appropriée.

L'exigence de haute température

Le CVD thermique traditionnel repose sur des températures élevées pour fournir l'énergie d'activation nécessaire pour décomposer les gaz précurseurs et initier la réaction chimique sur le substrat.

Cette exigence de haute température peut le rendre inapproprié pour déposer des films sur des matériaux sensibles à la température, tels que les polymères ou les plaquettes semi-conductrices qui contiennent déjà des structures délicates et pré-fabriquées.

La solution basse température : PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une variation critique qui surmonte la limitation de température. Il utilise un champ électrique pour générer un plasma dans le four.

Ce plasma énergise les gaz réactifs, fournissant l'énergie nécessaire à la déposition sans nécessiter une chaleur extrême. Le PECVD peut produire des films de haute qualité à des températures beaucoup plus basses, typiquement entre 200°C et 400°C.

Complexité et sécurité des précurseurs

Les systèmes CVD impliquent des chambres à vide sophistiquées, des systèmes d'alimentation en gaz de haute pureté et une gestion des gaz d'échappement. Cela peut augmenter la complexité et le coût par rapport à certaines méthodes de dépôt plus simples.

De plus, de nombreux gaz précurseurs utilisés en CVD sont toxiques, inflammables ou corrosifs, nécessitant des protocoles de sécurité et des procédures de manipulation stricts.

Faire le bon choix pour votre objectif

Votre choix entre les différentes méthodes CVD dépend entièrement des exigences spécifiques de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est la pureté et la cristallinité maximales sur un substrat thermiquement stable : Le CVD thermique conventionnel est souvent le choix idéal en raison de son processus à haute température.

- Si votre objectif principal est de déposer des films de haute qualité sur des matériaux sensibles à la température : Le CVD assisté par plasma (PECVD) est l'option supérieure, car il permet la déposition à des températures nettement plus basses.

En fin de compte, comprendre l'interaction entre la température, le plasma et le contrôle des gaz vous permet de sélectionner la technique de dépôt précise pour votre application spécifique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute pureté | Utilise des gaz purifiés dans un environnement scellé pour minimiser les contaminants. |

| Uniformité | Assure une épaisseur et une composition constantes sur tout le substrat. |

| Densité | Crée des films denses, sans défauts, avec une forte adhérence et un minimum de vides. |

| Polyvalence | Comprend des options comme le PECVD pour la déposition à basse température sur des matériaux sensibles. |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours CVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température comme les systèmes CVD/PECVD, les fours Muflé, Tubulaires, Rotatifs, sous Vide et à Atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une préparation supérieure de films minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore