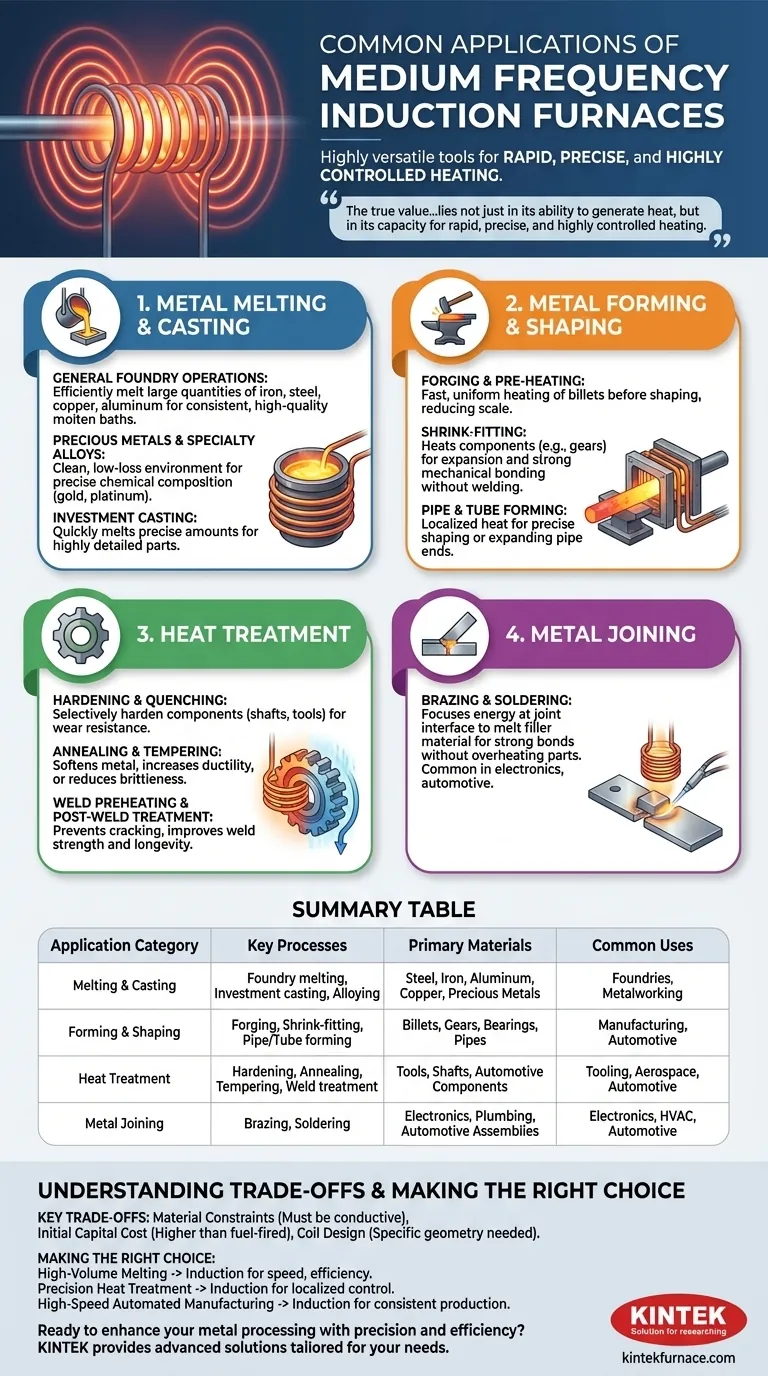

À la base, les fours à induction à moyenne fréquence sont des outils très polyvalents utilisés pour un large éventail de processus industriels. Leurs applications les plus courantes se répartissent en quatre catégories principales : la fusion et le moulage de métaux comme l'acier et l'aluminium, la mise en forme du métal par forgeage, la modification des propriétés du métal par traitement thermique et l'assemblage de composants par brasage ou soudage tendre.

La véritable valeur d'un four à induction à moyenne fréquence réside non seulement dans sa capacité à générer de la chaleur, mais aussi dans sa capacité à fournir un chauffage rapide, précis et hautement contrôlé. C'est cette précision qui lui permet d'exceller dans un ensemble d'applications aussi diverses, allant de la fusion de tonnes de matières premières à l'exécution de traitements thermiques délicats sur des pièces petites et critiques.

Applications principales dans la fusion et le moulage des métaux

L'une des utilisations les plus répandues des fours à induction à moyenne fréquence se trouve dans les fonderies et les ateliers de travail des métaux pour la fusion des matières premières. Le processus d'induction électromagnétique garantit que le matériau fond uniformément de l'intérieur.

Opérations générales de fonderie

Les fours à induction sont les piliers de la fusion de grandes quantités de fer, d'acier, de cuivre et d'aluminium. Leur efficacité et leur contrôle précis de la température se traduisent par un bain de métal en fusion constant et de haute qualité, ce qui est essentiel pour produire des pièces moulées fiables.

Métaux précieux et alliages spéciaux

Pour les matériaux comme l'or, le platine et les alliages complexes, la précision est primordiale. Les fours à induction offrent un environnement de fusion propre avec une perte de matériau minimale, garantissant que la composition chimique de l'alliage final reste exacte.

Moulage à cire perdue

Le moulage à cire perdue est un processus qui crée des pièces très détaillées et complexes. Les fours à induction sont idéaux pour cette application car ils peuvent rapidement faire fondre la quantité précise de métal nécessaire tout en maintenant la température stricte requise pour le moule.

Applications dans la mise en forme et le façonnage des métaux

Avant que le métal puisse être remodelé, il doit être chauffé à un état malléable. Le chauffage par induction fournit la vitesse et la cohérence requises pour les opérations de formage modernes.

Forgeage et préchauffage

L'induction est largement utilisée pour chauffer les billettes de métal avant qu'elles ne soient forgées ou pressées pour leur donner forme. Le chauffage est extrêmement rapide et uniforme, ce qui augmente le débit et réduit la formation de calamine à la surface de la pièce.

Ajustement par interferénce (Serrage à chaud)

Ce processus implique de chauffer un composant, tel qu'un engrenage ou une bague de roulement, le faisant ainsi se dilater. Il est ensuite placé sur une autre pièce, et lorsqu'il refroidit, il se contracte pour créer une liaison mécanique exceptionnellement solide sans soudure.

Formage de tuyaux et de tubes

Pour les applications telles que l'élargissement de l'extrémité d'un tuyau en acier, l'induction permet d'appliquer la chaleur à une zone très spécifique et localisée. Cela permet un façonnage précis sans affecter l'intégrité du reste du tuyau.

Applications dans le traitement thermique

Le traitement thermique modifie la structure cristalline interne d'un métal pour en changer les propriétés physiques. Le contrôle précis du chauffage par induction le rend parfait pour ces processus sensibles.

Trempe et revenu

Les composants tels que les arbres, les engrenages et les outils peuvent être trempés sélectivement à l'aide de l'induction. Une zone spécifique est rapidement chauffée puis rapidement refroidie (trempée), créant une surface très dure et résistante à l'usure tout en laissant le cœur du composant résistant et ductile.

Recuit et revenu

Le recuit est un processus qui adoucit le métal et augmente sa ductilité. Le revenu réduit la fragilité après la trempe. L'induction permet des cycles de chauffage précis et répétables pour obtenir ces propriétés métallurgiques exactes.

Préchauffage et traitement post-soudage

L'application de chaleur avant et après le soudage peut prévenir les fissures et soulager les contraintes internes, améliorant considérablement la résistance et la longévité de la soudure. L'induction fournit une méthode portable et contrôlable pour cette tâche critique.

Applications dans l'assemblage des métaux

L'induction est également une méthode très efficace pour joindre des pièces métalliques, appréciée pour sa rapidité et sa propreté.

Brasage et soudage tendre

Dans le brasage, deux pièces métalliques sont jointes par un matériau d'apport avec un point de fusion plus bas. Le chauffage par induction concentre l'énergie uniquement sur l'interface de la jonction, faisant fondre le matériau d'apport pour créer une liaison solide sans surchauffer ni déformer les composants de base. Ceci est courant dans l'électronique, la plomberie et la fabrication automobile.

Comprendre les compromis clés

Bien qu'extrêmement polyvalents, les fours à induction à moyenne fréquence ne sont pas la solution universelle pour chaque tâche de chauffage. Comprendre leurs limites est essentiel pour une application correcte.

Contraintes matérielles

Le principe fondamental du chauffage par induction exige que la pièce à usiner soit électriquement conductrice. Il est inefficace pour chauffer directement les matériaux non conducteurs comme la plupart des céramiques ou des plastiques.

Coût d'investissement initial

Les systèmes de chauffage par induction ont souvent un prix d'achat initial plus élevé par rapport aux fours conventionnels alimentés au combustible. Ce coût est généralement justifié par une efficacité accrue, un meilleur contrôle des processus et des dépenses d'exploitation réduites au fil du temps.

Conception et géométrie de la bobine

La bobine d'induction doit être conçue pour correspondre à la géométrie de la pièce à chauffer afin d'obtenir une efficacité maximale. Bien que cela permette une précision incroyable, cela signifie qu'une approche « taille unique » est souvent peu pratique pour les installations ayant des formes de pièces très variées.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement de votre objectif principal.

- Si votre objectif principal est la fusion et le moulage à haut volume : L'induction offre une vitesse, une efficacité énergétique et une pureté de fusion inégalées pour la production de matières premières de haute qualité.

- Si votre objectif principal est le traitement thermique de précision : La nature localisée, contrôlable et répétable du chauffage par induction est idéale pour modifier les propriétés spécifiques des pièces finies.

- Si votre objectif principal est la fabrication automatisée à grande vitesse : L'intégration de l'induction pour des tâches telles que le forgeage, le brasage ou le serrage à chaud permet des lignes de production rapides, propres et cohérentes.

Comprendre ces applications distinctes vous permet de tirer parti de la technologie d'induction pour son plus grand avantage stratégique.

Tableau récapitulatif :

| Catégorie d'application | Processus clés | Matériaux principaux |

|---|---|---|

| Fusion et moulage | Fusion en fonderie, Moulage à cire perdue, Alliéage | Acier, Fer, Aluminium, Cuivre, Métaux précieux |

| Formation et façonnage | Forgeage, Serrage à chaud, Formage de tuyaux/tubes | Billettes, Engrenages, Roulements, Tuyaux |

| Traitement thermique | Trempe, Recuit, Revenu, Traitement de soudure | Outils, Arbres, Composants automobiles |

| Assemblage des métaux | Brasage, Soudage tendre | Électronique, Plomberie, Assemblages automobiles |

Prêt à améliorer votre traitement des métaux avec précision et efficacité ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à induction à moyenne fréquence adaptées aux fonderies, aux ateliers de travail des métaux et aux fabricants à grand volume. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences opérationnelles uniques, que ce soit pour la fusion à haut volume, le traitement thermique de précision ou la fabrication automatisée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et fournir des résultats supérieurs. Contactez nos experts pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques