En substance, un four à moufle est un four à haute température conçu dans un but essentiel : chauffer des matériaux sans les contaminer. Contrairement à un four conventionnel où le matériau peut être exposé aux flammes ou aux sous-produits de combustion, un four à moufle utilise une chambre intérieure scellée — la « moufle » — pour isoler l'échantillon. Cela garantit que le processus de chauffage est exceptionnellement propre et contrôlé, le rendant indispensable pour l'analyse scientifique, la synthèse de matériaux et les traitements thermiques précis.

La caractéristique déterminante d'un four à moufle n'est pas seulement sa chaleur élevée, mais sa capacité à créer un environnement chimiquement isolé. Cela empêche les sous-produits de combustion ou les impuretés atmosphériques de réagir avec l'échantillon, assurant la pureté du processus et des résultats analytiques précis.

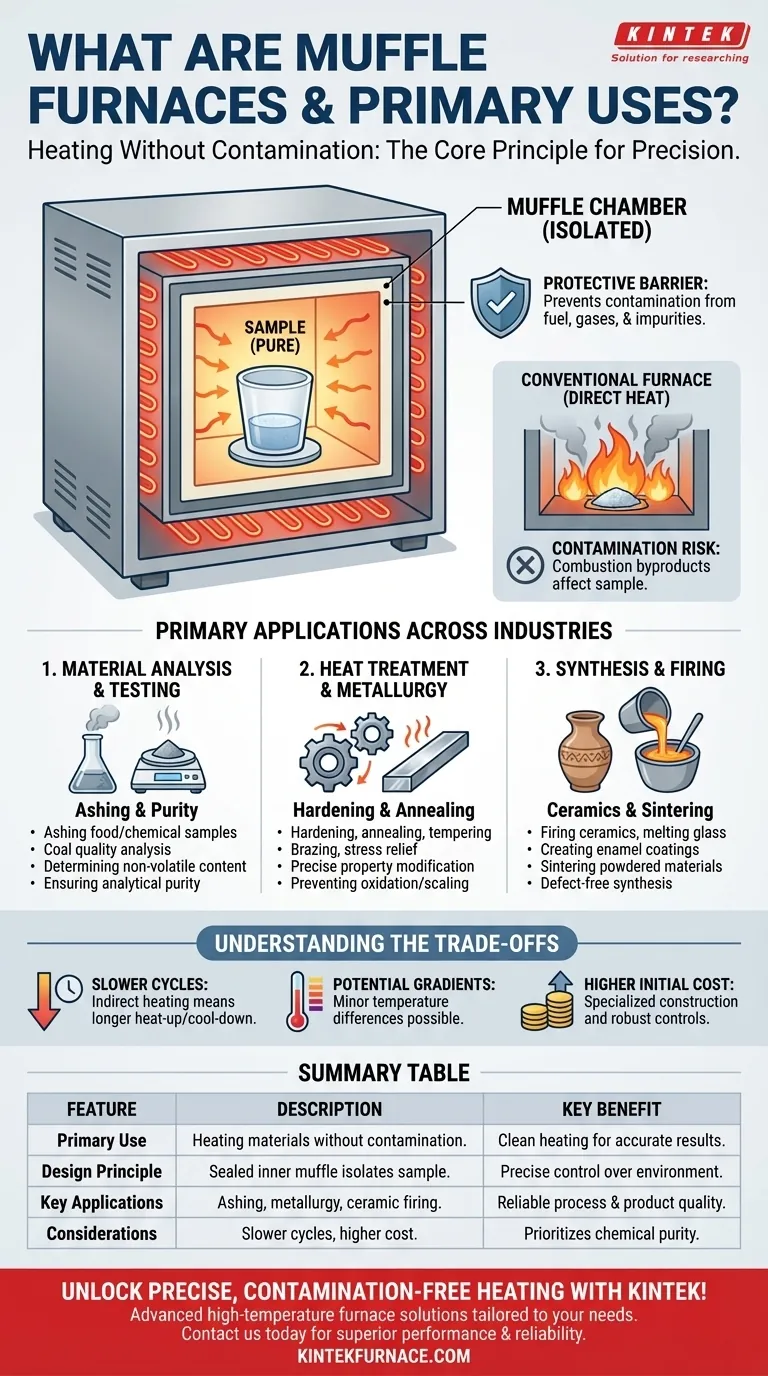

Le Principe Fondamental : Chauffer Sans Contamination

Pour comprendre la valeur d'un four à moufle, il faut d'abord comprendre le problème qu'il résout. De nombreux processus à haute température sont sensibles à leur environnement chimique.

Que Signifie « Moufle »

Le terme « moufle » fait référence au composant central du four : une chambre séparée et isolée qui abrite le matériau en cours de chauffage.

Les éléments chauffants se trouvent à l'extérieur de cette chambre. La chaleur rayonne à travers les parois de la moufle jusqu'à l'échantillon à l'intérieur, sans aucun contact direct entre l'échantillon et la source de chaleur.

Cette conception crée efficacement une barrière protectrice, empêchant la contamination par le carburant, les gaz ou d'autres impuretés présentes dans le four.

Pourquoi l'Isolation Est Critique

Dans de nombreuses applications, même une contamination mineure peut invalider complètement les résultats ou ruiner un produit.

Pour l'analyse chimique comme la calcination (ashing), l'objectif est de brûler toute la matière organique pour peser les cendres inorganiques restantes. Si des sous-produits de combustion se déposent sur l'échantillon, le poids final sera inexact.

En métallurgie, exposer un alliage métallique chaud à des gaz réactifs comme l'oxygène peut provoquer une oxydation indésirable (calamine) ou altérer ses propriétés fondamentales, compromettant la résistance et l'intégrité du composant final.

Applications Principales dans Divers Secteurs

La capacité unique d'un four à moufle en fait un outil fondamental dans les environnements de recherche, de contrôle qualité et de production.

Analyse et Tests de Matériaux

L'utilisation la plus courante en laboratoire est la préparation d'échantillons pour l'analyse où la pureté est primordiale.

Les applications comprennent la calcination d'échantillons alimentaires ou chimiques, l'analyse de la qualité du charbon et la détermination de la teneur en non-volatils des matériaux. L'environnement contrôlé garantit que la seule chose mesurée est le matériau lui-même.

Traitement Thermique et Métallurgie

Le four fournit l'environnement stable et non réactif nécessaire pour modifier les propriétés physiques des métaux et autres matériaux.

Ceci est essentiel pour des processus tels que le durcissement, le recuit, le revenu, le brasage et la détente, où un contrôle précis de la température et une atmosphère propre sont nécessaires pour des résultats prévisibles.

Synthèse et Cuisson

La création de nouveaux matériaux implique souvent des réactions chimiques à haute température qui doivent être exemptes d'influence extérieure.

Les fours à moufle sont utilisés pour la cuisson des céramiques, la fusion du verre, la création de revêtements émaillés et le frittage de matériaux pulvérulents en une masse solide. Dans chaque cas, la contamination pourrait provoquer des défauts ou modifier les caractéristiques finales du matériau.

Comprendre les Compromis

Bien qu'extrêmement utiles, la conception d'un four à moufle présente certaines considérations qui le distinguent des fours à chauffage direct plus simples.

Cycles de Chauffage et de Refroidissement Plus Lents

Étant donné que la chaleur doit être transférée indirectement à travers les parois de la moufle, ces fours présentent souvent des temps de montée en température et de refroidissement plus lents par rapport aux fours à chauffage direct. Cela peut avoir un impact sur le débit dans les environnements de production à haut volume.

Potentiel de Gradients de Température

Bien que les conceptions modernes soient hautement optimisées, la méthode de chauffage indirect peut parfois entraîner de légères différences de température à l'intérieur de la chambre. Pour les applications nécessitant une uniformité de température extrême, c'est un facteur à considérer.

Coût Initial et Complexité Plus Élevés

La construction spécialisée, y compris la chambre à moufle isolée et les commandes robustes, rend généralement ces fours plus complexes et plus coûteux qu'un four à haute température standard.

Faire le Bon Choix pour Votre Application

Choisir le bon équipement de chauffage dépend entièrement de la nécessité ou non d'une isolation chimique pour votre processus.

- Si votre objectif principal est la pureté analytique : Un four à moufle est non négociable pour des applications telles que la calcination, les tests de matériaux ou l'analyse des oligo-éléments.

- Si votre objectif principal est le contrôle du processus : Le four fournit l'environnement stable et non réactif nécessaire pour un traitement thermique prévisible, la cuisson de céramiques ou la synthèse de matériaux.

- Si votre objectif principal est simplement le chauffage en vrac : Si la contamination n'est pas une préoccupation, un four à chauffage direct plus simple et potentiellement plus économique pourrait être une meilleure solution.

En fin de compte, choisir un four à moufle est une décision de privilégier la pureté chimique et le contrôle du processus avant tout.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Usage Principal | Chauffage des matériaux sans contamination pour l'analyse scientifique et la synthèse. |

| Applications Clés | Calcination, métallurgie (recuit, durcissement), cuisson de céramiques et tests de matériaux. |

| Principe de Conception | Chambre intérieure scellée (moufle) isolant l'échantillon de la source de chaleur et des impuretés. |

| Avantages | Chauffage propre, contrôle précis de la température et résultats analytiques précis. |

| Considérations | Cycles de chauffage plus lents, gradients de température potentiels, coût initial plus élevé. |

Débloquez un chauffage précis et sans contamination pour votre laboratoire avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à Moufle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans la recherche, le contrôle qualité ou la production, KINTEK garantit des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus et fournir des résultats précis !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique