En bref, un four rotatif basculant offre des avantages significatifs par rapport à un modèle statique en combinant deux actions clés : la rotation pour l'efficacité du processus et l'inclinaison pour le contrôle de la manipulation des matériaux. Cette capacité de double mouvement conduit à des temps de cycle plus rapides, une meilleure efficacité énergétique, une qualité de produit supérieure et un environnement de travail considérablement plus sûr, en particulier pendant l'étape critique de la coulée.

La différence fondamentale est un passage d'un processus de chauffage passif et statique à un processus actif et dynamique. Alors qu'un four statique contient simplement la chaleur, un four rotatif basculant mélange activement la charge pour un chauffage uniforme, puis fournit une assistance mécanique pour une coulée contrôlée et sûre, optimisant l'ensemble du flux de travail opérationnel.

Le principe fondamental : Comment la rotation améliore le traitement

Le principal avantage de tout four rotatif commence par sa capacité à faire pivoter la chambre principale. Cette simple action améliore fondamentalement l'efficacité du processus de chauffage ou de fusion par rapport à une conception statique où le matériau reste immobile.

Chauffage uniforme et transfert de chaleur

Dans un four statique, la chaleur est appliquée de l'extérieur vers l'intérieur, créant souvent des points chauds et un lot traité de manière inégale. Un four rotatif résout ce problème en culbutant constamment le matériau, garantissant que toutes les parties de la charge sont uniformément exposées à la source de chaleur. Ce transfert de chaleur indirect est bien plus efficace et constant.

Temps de cycle réduits et débit accru

Parce que le matériau chauffe plus uniformément et plus rapidement, le temps total requis pour chaque lot (le "temps de cycle") est considérablement réduit. Cela se traduit directement par un débit plus élevé, vous permettant de traiter plus de matériau dans le même laps de temps.

Efficacité énergétique supérieure

La conception de la chambre rotative et fermée minimise la perte de chaleur vers l'environnement. En transférant efficacement l'énergie dans la charge de matériau et en l'empêchant de s'échapper, ces fours consomment moins de carburant ou d'électricité par tonne de matériau traité, réduisant ainsi les coûts d'exploitation.

L'avantage du basculement : Gagner en contrôle et en sécurité

Si la rotation améliore l'efficacité, le mécanisme de basculement ajoute une couche critique de contrôle, d'automatisation et de sécurité que les fours statiques ne peuvent pas égaler. Ceci est particulièrement crucial dans les applications de fusion de métaux.

Coulée de précision et contrôle

Un four basculant permet à un opérateur de couler du métal en fusion avec un degré élevé de précision en contrôlant l'angle et la vitesse du basculement. Cela minimise les déversements, réduit les déchets et permet un remplissage flexible et précis des moules ou des poches.

Sécurité accrue de l'opérateur

Le soutirage ou le puisage manuel de matériaux en fusion d'un four statique est l'un des travaux les plus dangereux dans une fonderie. Un four basculant mécanise ce processus, éloignant l'opérateur du danger immédiat des éclaboussures et de la chaleur intense, améliorant considérablement la sécurité au travail.

Automatisation simplifiée et réduction de la main-d'œuvre

L'action de basculement peut être facilement intégrée dans une ligne de production automatisée. Cela réduit le besoin de main-d'œuvre manuelle pendant le processus de coulée, ce qui entraîne des coûts de main-d'œuvre inférieurs, une meilleure cohérence et une sécurité encore améliorée.

Comprendre les compromis

Si les avantages sont substantiels, les fours rotatifs basculants ne sont pas la solution universelle. Leurs avantages s'accompagnent de considérations spécifiques qui peuvent ne pas convenir à toutes les opérations.

Coût d'investissement initial plus élevé

La complexité mécanique d'un système rotatif et basculant – y compris les moteurs d'entraînement, les roulements, les joints et les commandes hydrauliques – entraîne un investissement initial nettement plus élevé qu'un simple four statique.

Exigences d'entretien accrues

Plus de pièces mobiles nécessitent intrinsèquement un programme d'entretien plus rigoureux. Les joints rotatifs, le mécanisme d'entraînement et les composants de basculement doivent être régulièrement inspectés et entretenus pour garantir un fonctionnement fiable et sûr, ce qui peut augmenter le coût total de possession à long terme.

Mieux adapté aux volumes élevés

Les gains d'efficacité d'un four rotatif basculant sont les plus apparents dans les opérations à volume élevé, semi-continues ou par grands lots. Pour les tâches à très petite échelle, peu fréquentes ou très spécialisées, la complexité et le coût peuvent ne pas être justifiés.

Faire le bon choix pour votre opération

La décision entre un four rotatif basculant et un four statique dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est un débit élevé et un coût par tonne : Un four rotatif basculant est le choix évident pour ses cycles plus rapides et son efficacité énergétique supérieure.

- Si votre objectif principal est la sécurité de l'opérateur et la cohérence du processus : La coulée automatisée et contrôlée d'un four basculant réduit considérablement les risques opérationnels et améliore la répétabilité.

- Si votre objectif principal est de minimiser l'investissement initial pour des travaux à plus petite échelle : Un four statique plus simple reste une option viable et rentable, à condition que vous puissiez gérer les compromis en termes d'efficacité et de manipulation manuelle.

En fin de compte, investir dans un four rotatif basculant est une décision stratégique pour optimiser votre processus en termes d'efficacité, de sécurité et de qualité à grande échelle.

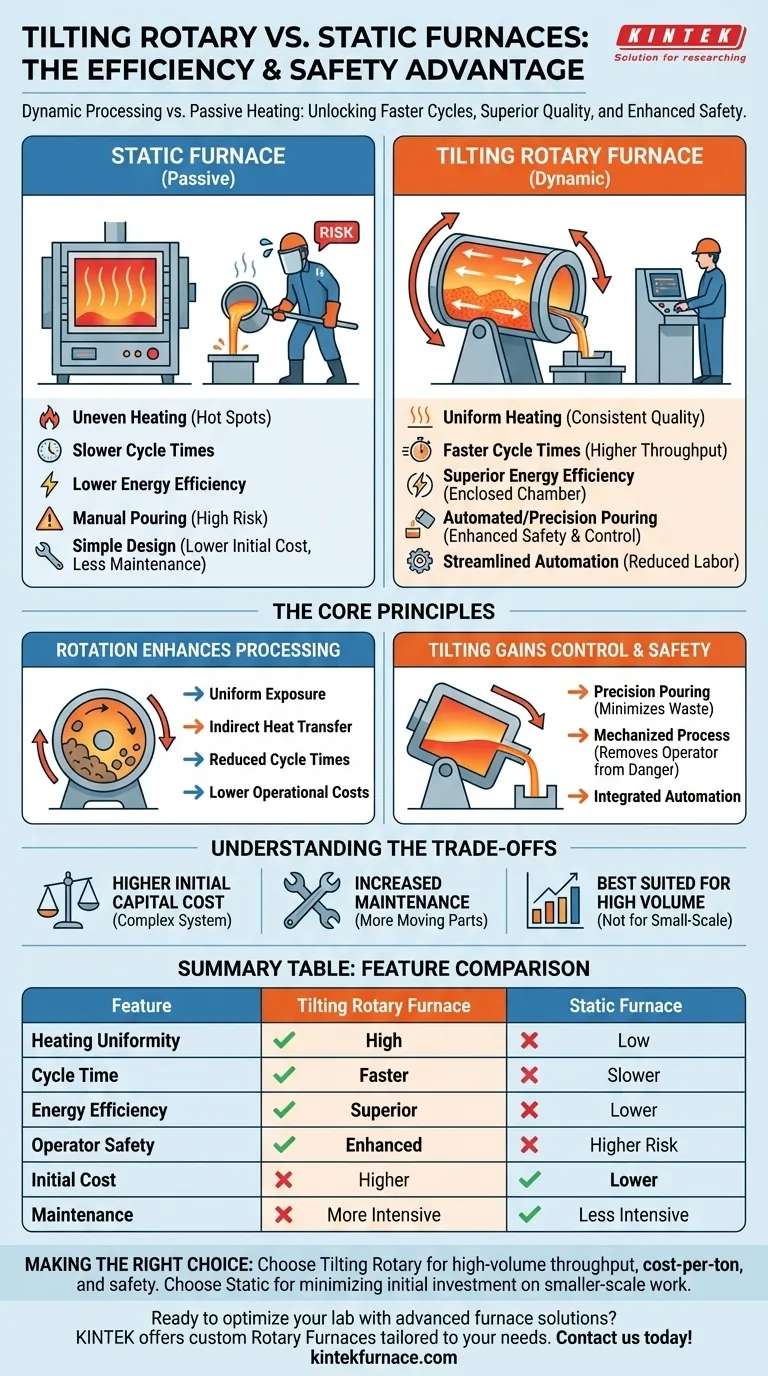

Tableau récapitulatif :

| Caractéristique | Four rotatif basculant | Four statique |

|---|---|---|

| Uniformité de chauffe | Élevée (grâce à la rotation) | Faible (risque de points chauds) |

| Temps de cycle | Plus rapide | Plus lent |

| Efficacité énergétique | Supérieure | Inférieure |

| Sécurité de l'opérateur | Améliorée (coulée automatisée) | Risque plus élevé (manipulation manuelle) |

| Coût initial | Plus élevé | Inférieur |

| Maintenance | Plus intensive | Moins intensive |

| Idéal pour | Opérations à grand volume | Tâches à petite échelle |

Prêt à optimiser l'efficacité et la sécurité de votre laboratoire avec des solutions de fours avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les fours rotatifs, adaptés à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondie peuvent améliorer vos processus expérimentaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre