En bref, les principaux avantages des éléments chauffants en carbure de silicium (SiC) sont leur capacité à fonctionner à des températures extrêmement élevées, leur durée de vie supérieure et leur résistance exceptionnelle à la corrosion chimique, à l'oxydation et aux chocs thermiques. Ces attributs les rendent particulièrement adaptés aux processus industriels exigeants où les éléments métalliques traditionnels tomberaient rapidement en panne.

Bien que les éléments chauffants métalliques soient suffisants pour de nombreuses applications, le carbure de silicium représente une avancée significative dans la science des matériaux. Il permet des opérations à des chaleurs extrêmes et dans des environnements chimiques agressifs, mais cette performance supérieure nécessite une compréhension claire de ses coûts de cycle de vie uniques et de ses exigences opérationnelles.

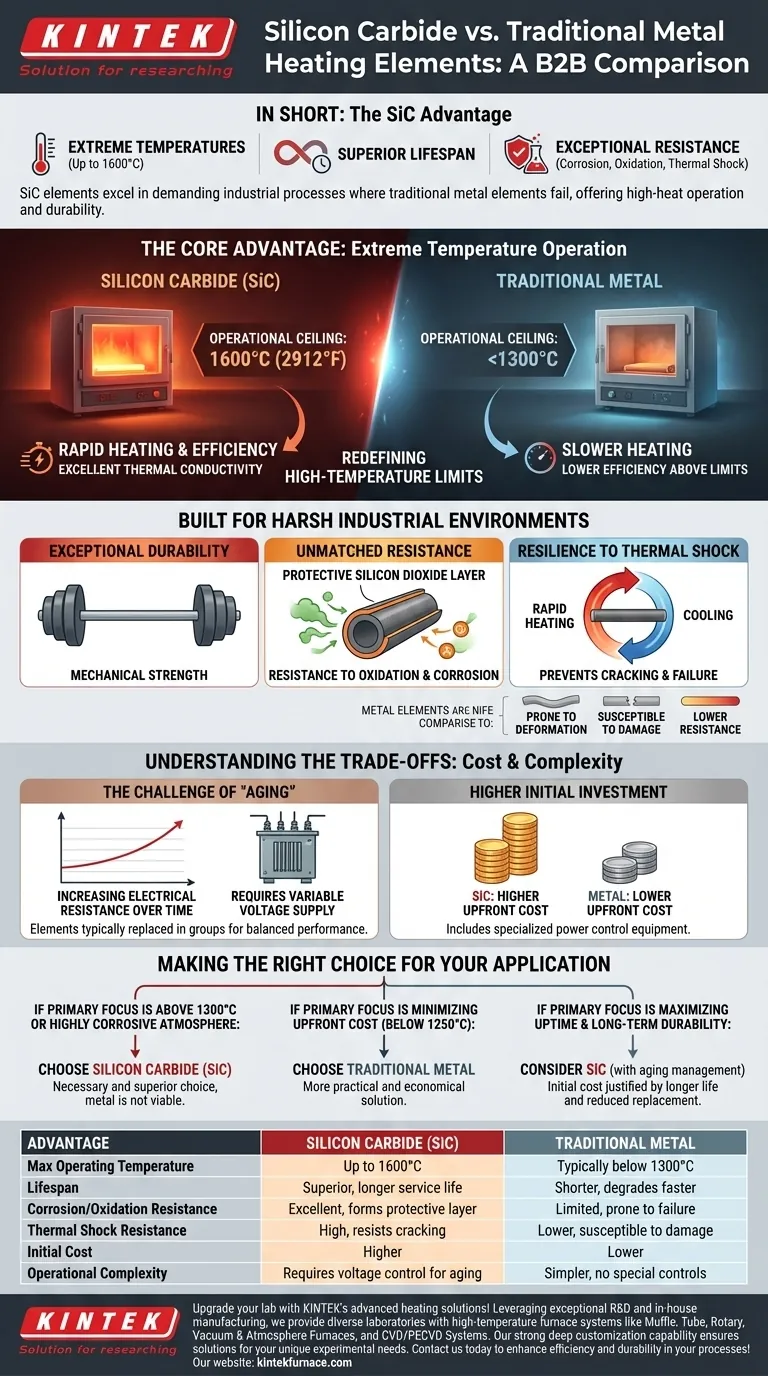

L'avantage fondamental : fonctionnement à température extrême

La différence fondamentale entre le SiC et les éléments métalliques réside dans leur plafond opérationnel. Le SiC a été spécifiquement conçu pour surmonter les limites des alliages métalliques dans les environnements à haute chaleur.

Redéfinir les limites de haute température

Les éléments en carbure de silicium peuvent fonctionner à des températures de four allant jusqu'à 1600°C (2912°F). C'est considérablement plus élevé que les températures maximales des meilleurs éléments chauffants métalliques, qui ont tendance à tomber en panne ou à se dégrader rapidement au-dessus de 1300°C.

Chauffage rapide et efficacité

Le SiC présente une excellente conductivité thermique, lui permettant d'atteindre très rapidement sa température cible. Cette capacité de chauffage rapide peut réduire les temps de cycle de processus et diminuer la consommation globale d'énergie, contribuant à une plus grande efficacité opérationnelle et à la durabilité industrielle.

Conçu pour les environnements industriels difficiles

Au-delà de la simple chaleur, les fours industriels impliquent souvent des atmosphères corrosives et des changements de température rapides. Les éléments en SiC sont structurellement et chimiquement plus robustes que leurs homologues métalliques dans ces conditions.

Durabilité et résistance mécanique exceptionnelles

Les éléments en SiC possèdent une résistance mécanique remarquable, même à des températures extrêmes. Cela les rend beaucoup moins sujets à la rupture ou à la déformation, réduisant le besoin de remplacements fréquents et les temps d'arrêt de maintenance associés.

Résistance inégalée à l'oxydation et à la corrosion

Pendant le fonctionnement, un élément en carbure de silicium forme une couche superficielle protectrice de dioxyde de silicium. Ce film offre une résistance supérieure à l'oxydation et à la corrosion chimique, prolongeant la durée de vie de l'élément dans les atmosphères de four agressives.

Résilience aux chocs thermiques

Les processus industriels impliquent souvent des cycles de chauffage et de refroidissement rapides. Les propriétés matérielles du SiC lui confèrent une excellente résistance aux chocs thermiques, empêchant les fissures et les pannes qui peuvent survenir avec des matériaux moins résilients sous une telle contrainte.

Comprendre les compromis : coût et complexité

La performance supérieure des éléments en SiC s'accompagne de considérations spécifiques qui sont essentielles pour prendre une décision éclairée. Ils ne sont pas un remplacement universel pour les éléments métalliques.

Le défi du « vieillissement »

La caractéristique opérationnelle la plus significative du SiC est le vieillissement. Au cours de sa durée de vie, la résistance électrique d'un élément en SiC augmente progressivement. Cela nécessite une alimentation électrique avec une sortie de tension variable (souvent un transformateur à plusieurs prises) pour maintenir une alimentation constante.

Ce processus de vieillissement signifie également que les éléments sont généralement remplacés par groupes pour maintenir des performances équilibrées, contrairement aux éléments métalliques qui peuvent souvent être remplacés individuellement.

Investissement initial plus élevé

Les éléments en carbure de silicium sont plus chers que les éléments métalliques traditionnels à l'unité. De plus, le besoin d'équipements de contrôle de puissance spécialisés augmente les dépenses d'investissement initiales.

Faire le bon choix pour votre application

Le choix de la bonne technologie d'élément chauffant est un compromis entre les exigences de performance, la complexité opérationnelle et le budget.

- Si votre objectif principal est de fonctionner au-dessus de 1300°C ou dans une atmosphère très corrosive : Le carbure de silicium est le choix nécessaire et supérieur, car les éléments métalliques ne sont pas viables.

- Si votre objectif principal est de minimiser le coût initial pour un processus à plus basse température (inférieur à 1250°C) : Les éléments métalliques traditionnels restent la solution la plus pratique et la plus économique.

- Si votre objectif principal est de maximiser la disponibilité et la durabilité à long terme : Le coût initial du SiC peut être justifié par sa durée de vie plus longue et sa fréquence de remplacement réduite, à condition que vous disposiez des systèmes pour gérer son vieillissement.

En fin de compte, choisir le SiC est un investissement dans des capacités de haute performance pour des applications où les matériaux standards ne sont tout simplement pas une option.

Tableau récapitulatif :

| Avantage | Carbure de silicium (SiC) | Métal traditionnel |

|---|---|---|

| Température de fonctionnement maximale | Jusqu'à 1600°C | Généralement inférieure à 1300°C |

| Durée de vie | Supérieure, durée de service plus longue | Plus courte, se dégrade plus rapidement |

| Résistance à la corrosion/oxydation | Excellente, forme une couche protectrice | Limitée, sujette à la défaillance |

| Résistance aux chocs thermiques | Élevée, résiste aux fissures | Plus faible, sensible aux dommages |

| Coût initial | Plus élevé | Plus faible |

| Complexité opérationnelle | Nécessite un contrôle de tension pour le vieillissement | Plus simple, pas de contrôles spéciaux |

Améliorez votre laboratoire avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la durabilité de vos processus !

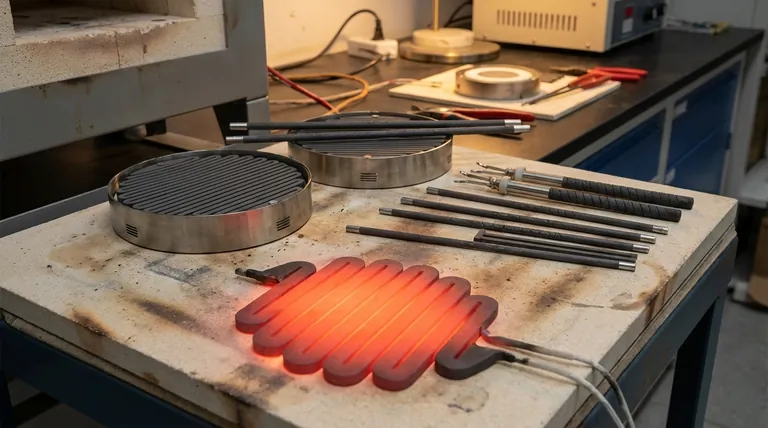

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température