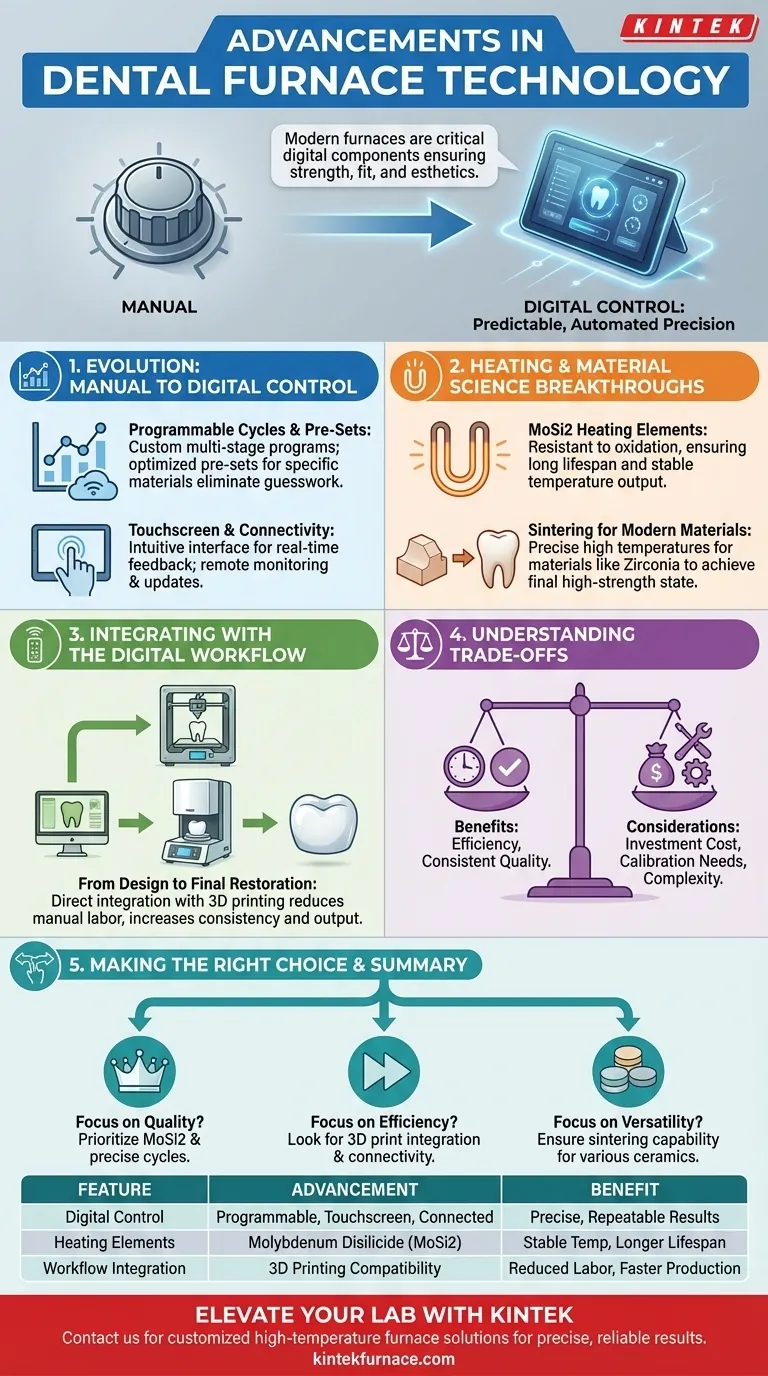

Ces dernières années, la technologie des fours dentaires est passée de simples dispositifs de chauffage à des systèmes sophistiqués à commande numérique. Les principales avancées incluent des cycles de cuisson programmables précis, des éléments chauffants avancés comme le disiliciure de molybdène (MoSi2), des commandes intuitives à écran tactile et une intégration directe avec les flux de travail numériques comme l'impression 3D. Ces changements permettent une plus grande précision, une compatibilité matérielle plus large et une efficacité améliorée dans la production de restaurations dentaires.

L'avancée fondamentale dans les fours dentaires est le passage à une précision prévisible et automatisée. Les fours modernes ne sont plus de simples fours ; ce sont des composants numériques essentiels qui garantissent la solidité, l'ajustement et l'esthétique des restaurations céramiques avancées tout en rationalisant l'ensemble du flux de travail du laboratoire.

L'évolution du contrôle manuel au contrôle numérique

Le changement le plus important dans la technologie des fours dentaires est le passage des commandes analogiques à une gestion numérique sophistiquée. Cela offre aux techniciens dentaires des niveaux de précision et de répétabilité sans précédent.

Cycles programmables et programmes pré-réglés

Les fours modernes proposent des cycles de cuisson programmables. Cela permet aux techniciens de créer et d'enregistrer des programmes multi-étapes personnalisés pour la température, le temps et les niveaux de vide.

De nombreuses unités sont également livrées avec des programmes pré-réglés optimisés par les fabricants pour des matériaux céramiques spécifiques, y compris les vitrocéramiques pressables. Cela élimine les incertitudes et garantit que les restaurations sont cuites selon les spécifications exactes du matériau, ce qui est essentiel pour obtenir la résistance et la translucidité souhaitées.

Interfaces à écran tactile et connectivité

Les boutons encombrants ont été remplacés par des commandes intuitives à écran tactile. Cela simplifie la programmation et fournit un retour d'information en temps réel sur le cycle de cuisson.

De plus, la connectivité Internet permet la surveillance à distance, l'enregistrement des données de cycle pour le contrôle qualité et des mises à jour logicielles simplifiées du fabricant, garantissant que le four reste compatible avec les nouveaux matériaux.

Avancées en sciences du chauffage et des matériaux

Les avancées ne se limitent pas à l'interface de contrôle. La technologie de chauffage centrale a également connu des améliorations fondamentales, impactant directement la qualité de la restauration et la longévité du four.

Éléments chauffants en disiliciure de molybdène (MoSi2)

Une innovation clé est l'utilisation d'éléments chauffants en disiliciure de molybdène (MoSi2). Contrairement aux éléments traditionnels, le MoSi2 est très résistant à l'oxydation à haute température.

Il en résulte une durée de vie beaucoup plus longue et, plus important encore, une puissance de température stable sur des milliers de cycles. Cette cohérence est essentielle pour prévenir la sous-cuisson ou la surcuisson et obtenir des résultats prévisibles à chaque fois.

Frittage pour les matériaux modernes

L'essor de matériaux comme la zircone a créé le besoin de fours capables de réaliser le frittage. Ce processus nécessite des températures extrêmement élevées et contrôlées avec précision pour rétrécir et densifier le matériau fraisé jusqu'à son état final, de haute résistance. Les fours modernes offrent le contrôle précis nécessaire pour cette application exigeante.

Intégration au flux de travail dentaire numérique

Le four dentaire d'aujourd'hui est un composant clé d'une chaîne de production entièrement numérique, reliant le logiciel de conception à la restauration physique finale.

Le rôle de l'intégration de l'impression 3D

L'avancée la plus avant-gardiste est l'intégration avec l'impression 3D. Le flux de travail consiste à concevoir une restauration sur ordinateur, à l'imprimer avec un matériau spécialisé, puis à la placer dans le four pour un cycle final de frittage ou de glaçage.

Ce flux de travail numérique réduit considérablement le travail manuel et le temps de production associés aux méthodes traditionnelles, permettant aux laboratoires d'augmenter leur production et leur cohérence. Le four agit comme l'étape finale et critique qui transforme un objet imprimé en une restauration durable et cliniquement prête.

Comprendre les compromis

Bien que les fours modernes offrent des avantages significatifs, il est important de les aborder avec une compréhension claire de leurs exigences.

Coût de l'investissement

Les fours technologiquement avancés représentent un investissement en capital important par rapport aux modèles plus anciens et plus simples. Les avantages à long terme de l'efficacité et de la qualité doivent être mis en balance avec le coût initial.

Étalonnage et entretien

La précision exige de la diligence. Pour garantir la précision que ces fours promettent, ils nécessitent un étalonnage régulier de la température. Sans un entretien approprié, même le four le plus avancé peut produire des résultats incohérents, compromettant la qualité des restaurations.

Complexité accrue

Des fonctionnalités telles que la connectivité réseau et la programmation complexe, bien que puissantes, introduisent un niveau de complexité technique plus élevé. Le personnel doit être correctement formé pour exploiter efficacement ces fonctionnalités et résoudre les problèmes potentiels.

Faire le bon choix pour votre objectif

Le choix d'un four doit être guidé par les besoins et les objectifs spécifiques de votre cabinet ou laboratoire.

- Si votre objectif principal est la qualité constante des restaurations : privilégiez un four avec des éléments chauffants en MoSi2 et des cycles de cuisson précis et facilement programmables pour des résultats prévisibles.

- Si votre objectif principal est l'efficacité du flux de travail : recherchez des modèles avec intégration de l'impression 3D, des programmes pré-réglés pour vos matériaux les plus utilisés et des fonctionnalités de connectivité à distance.

- Si votre objectif principal est la polyvalence des matériaux : assurez-vous que le four est conçu pour la cuisson des porcelaines traditionnelles et le frittage des céramiques modernes comme la zircone.

En fin de compte, investir dans la bonne technologie de four vous permet de fournir des restaurations de meilleure qualité avec une plus grande efficacité et prévisibilité.

Tableau récapitulatif :

| Avancement | Caractéristiques clés | Avantages |

|---|---|---|

| Contrôle numérique | Cycles programmables, interfaces à écran tactile, connectivité | Résultats précis et reproductibles ; opération simplifiée |

| Éléments chauffants | Disiliciure de molybdène (MoSi2) | Durée de vie plus longue, température stable, résultats constants |

| Intégration du flux de travail | Compatibilité impression 3D, programmes pré-réglés | Travail réduit, production plus rapide, cohérence améliorée |

Prêt à élever votre laboratoire dentaire avec des solutions de four de pointe ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours haute température avancés, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, peuvent être personnalisés pour répondre à vos besoins uniques. Tirez parti de notre R&D exceptionnelle et de notre fabrication interne pour des résultats précis, efficaces et fiables qui améliorent la qualité de vos restaurations et l'efficacité de votre flux de travail.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois