Essentiellement, les fours à résistance de type boîte sont une pierre angulaire de la science des matériaux et du traitement industriel modernes. Ils sont largement utilisés dans la recherche scientifique fondamentale, divers secteurs de la fabrication industrielle, et de nouveaux domaines critiques comme les nouvelles énergies et la protection de l'environnement. Leur fonction principale est de fournir un environnement à haute température très contrôlé pour la transformation des matériaux.

La véritable valeur d'un four à résistance de type boîte ne réside pas seulement dans sa capacité à générer de la chaleur, mais dans sa capacité à délivrer cette chaleur avec une uniformité et une précision exceptionnelles. Cette caractéristique simple mais puissante en fait un outil indispensable et polyvalent pour tout processus qui repose sur une transformation thermique contrôlée.

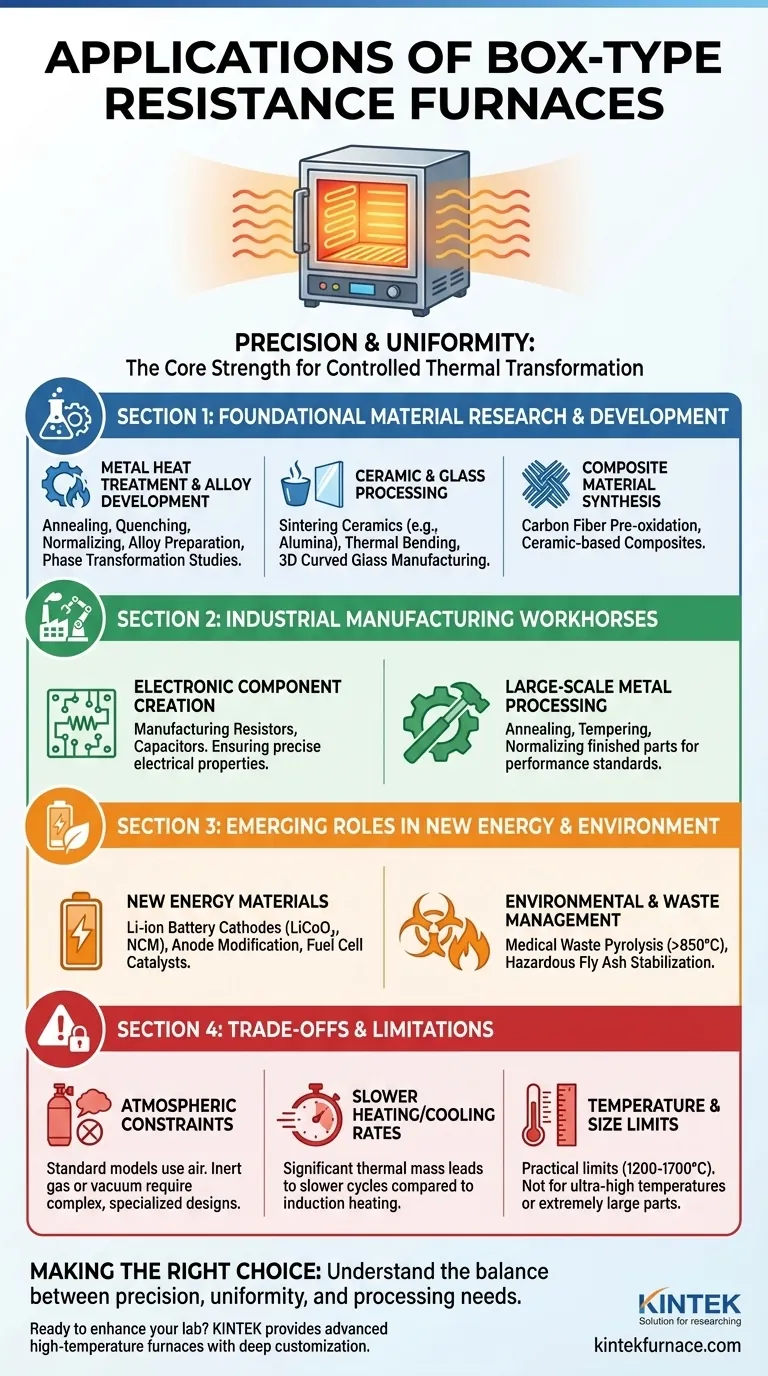

Utilisation fondamentale dans la recherche et le développement de matériaux

La flexibilité opérationnelle du four en fait un choix par défaut dans les laboratoires pour l'exploration et la création de nouveaux matériaux. Les chercheurs s'appuient sur ses performances prévisibles pour tester des hypothèses et perfectionner les propriétés des matériaux.

Traitement thermique des métaux et développement d'alliages

Presque toutes les recherches sur les matériaux métalliques impliquent un four de type boîte. Il est utilisé pour les processus fondamentaux de traitement thermique comme le recuit, la trempe et la normalisation afin de modifier précisément la dureté, la ténacité ou la plasticité d'un métal.

Il est également crucial pour la préparation d'alliages, où le contrôle des gradients de température assure une diffusion uniforme des éléments, et pour l'étude des transformations de phase en observant comment les structures cristallines changent à des températures élevées spécifiques.

Traitement de la céramique et du verre

Les fours à boîte sont essentiels pour le frittage des céramiques, un processus où des matériaux en poudre comme l'alumine sont chauffés pour se lier et se densifier en un objet dur et solide.

Dans le traitement du verre, ils permettent le pliage thermique et la fusion. Un exemple clé est la fabrication de verre incurvé 3D pour les écrans de téléphones portables, qui nécessite une chaleur uniforme pour façonner le verre sans introduire de contraintes ou de défauts.

Synthèse de matériaux composites

Le four est également utilisé pour le développement de composites avancés. Cela inclut des processus comme la pré-oxydation des fibres de carbone ou la synthèse de matériaux composites à base de céramique, où des étapes de température précises sont critiques pour l'intégrité du matériau final.

Applications principales dans la fabrication industrielle

Au-delà du laboratoire, les fours à résistance de type boîte sont des outils essentiels dans divers environnements de production industrielle, appréciés pour leur structure simple et leur fonctionnement fiable.

Fabrication de composants électroniques

La création de nombreux composants électroniques de base, tels que les résistances et les condensateurs, dépend d'un traitement thermique précis. Un four de type boîte fournit l'environnement de chauffage stable nécessaire pour obtenir les propriétés électriques souhaitées dans ces composants pendant la fabrication.

Traitement des métaux à grande échelle

Les mêmes principes de traitement thermique de la R&D sont appliqués à plus grande échelle dans la fabrication. Les fours sont utilisés pour le recuit, la trempe et la normalisation des pièces métalliques finies afin de garantir qu'elles répondent aux normes de performance et de durabilité requises.

Rôles émergents dans les technologies de l'énergie et de l'environnement

À mesure que la technologie progresse, les applications de cet outil fondamental se sont étendues à la résolution des défis énergétiques et environnementaux modernes.

Nouveaux matériaux énergétiques

Dans le secteur des nouvelles énergies, les fours à boîte sont essentiels pour la production de matériaux de batterie. Cela inclut la synthèse en phase solide à haute température de matériaux cathodiques comme le LiCoO₂ (LCO) et les matériaux ternaires NCM utilisés dans les batteries lithium-ion.

Ils sont également utilisés pour modifier les matériaux d'anode en graphite et préparer les matériaux catalytiques (par exemple, Pt/Al₂O₃) qui sont essentiels pour les piles à combustible et les systèmes de contrôle des émissions.

Gestion de l'environnement et des déchets

Pour la protection de l'environnement, ces fours fournissent une solution à haute température pour le traitement des déchets. Ils sont utilisés pour l'incinération par pyrolyse des déchets médicaux à des températures supérieures à 850°C, assurant leur décomposition inoffensive.

Ils contribuent également à stabiliser les cendres volantes dangereuses des incinérateurs en les faisant fondre à haute température, ce qui emprisonne les métaux lourds dans une matrice stable, semblable à du verre.

Comprendre les compromis et les limitations

Bien que très polyvalent, le four à résistance de type boîte n'est pas la solution universelle pour toutes les tâches de chauffage. Comprendre ses compromis inhérents est essentiel pour l'utiliser efficacement.

Non idéal pour les atmosphères réactives

Un four à résistance de type boîte standard fonctionne dans une atmosphère d'air. Les processus qui nécessitent un gaz inerte (comme l'argon) ou un vide pour prévenir l'oxydation ou d'autres réactions exigent des conceptions de four plus complexes et coûteuses avec des capacités d'étanchéité et de manipulation des gaz spécialisées.

Vitesses de chauffage et de refroidissement plus lentes

La conception repose sur des éléments chauffants à résistance qui chauffent une chambre, laquelle a une masse thermique significative. Il en résulte des cycles de chauffage et de refroidissement plus lents par rapport aux technologies comme le chauffage par induction ou par micro-ondes. Pour la production à grand volume nécessitant des cycles rapides, cela peut constituer un goulot d'étranglement important.

Contraintes de température et de taille

Les modèles standard ont des limites de température pratiques, atteignant généralement environ 1200°C à 1700°C selon les éléments chauffants utilisés. Les applications nécessitant des températures ultra-élevées ou le traitement de pièces industrielles extrêmement grandes peuvent nécessiter différentes technologies de four, telles que les fours à arc ou à induction.

Faire le bon choix pour votre objectif

Pour déterminer si un four à résistance de type boîte est l'outil approprié, considérez votre objectif principal.

- Si votre objectif principal est la recherche fondamentale ou les essais de propriétés des matériaux : Un four à boîte est un outil idéal et polyvalent en raison de son excellente uniformité de température et de son contrôle précis.

- Si votre objectif principal est la fabrication à grand volume avec des cycles rapides : Vous devriez évaluer si les vitesses de chauffage et de refroidissement d'un four à résistance répondent à vos besoins de débit par rapport aux alternatives plus rapides.

- Si votre objectif principal est le traitement dans une atmosphère contrôlée, sans air : Vous devez vous procurer un four à boîte spécialisé conçu avec des capacités de vide ou de gaz inerte, car un modèle standard ne suffira pas.

En fin de compte, comprendre les forces principales du four – précision et uniformité – est la clé pour l'utiliser efficacement à travers d'innombrables défis scientifiques et industriels.

Tableau récapitulatif :

| Domaine | Applications clés |

|---|---|

| Recherche et développement de matériaux | Traitement thermique des métaux, développement d'alliages, frittage céramique, traitement du verre, synthèse de matériaux composites |

| Fabrication industrielle | Production de composants électroniques, traitement des métaux à grande échelle (recuit, trempe) |

| Technologies de l'énergie et de l'environnement | Synthèse de matériaux de batterie (par exemple, LiCoO₂), pyrolyse des déchets, stabilisation des cendres volantes dangereuses |

| Limitations | Non adapté aux atmosphères réactives, vitesses de chauffage/refroidissement plus lentes, contraintes de température/taille |

Prêt à améliorer les capacités de votre laboratoire avec un four à haute température ? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une performance et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Que se passe-t-il pour les effets du transfert de chaleur par convection et par rayonnement aux températures élevées des gaz de four ? Le rayonnement domine pour un chauffage supérieur

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination