Pour fritter les couronnes en zircone, vous devez chauffer la restauration pré-moulue et crayeuse dans un four spécialisé à une température précise, généralement comprise entre 1350°C et 1550°C. Ce processus de chauffage contrôlé, appelé frittage, provoque la densification et la cristallisation du matériau, le transformant d'un état fragile en un produit final dur, durable et esthétique. Le cycle complet comprend une montée en température progressive, une période de « maintien » ou de « trempage » à la température cible, et une phase de refroidissement soigneusement contrôlée.

Le frittage n'est pas seulement un processus de chauffage ; c'est une transformation fondamentale du matériau. Le succès dépend du contrôle précis de la température et du temps pour obtenir la densité, la résistance et la translucidité souhaitées sans introduire de contraintes internes ou de défauts.

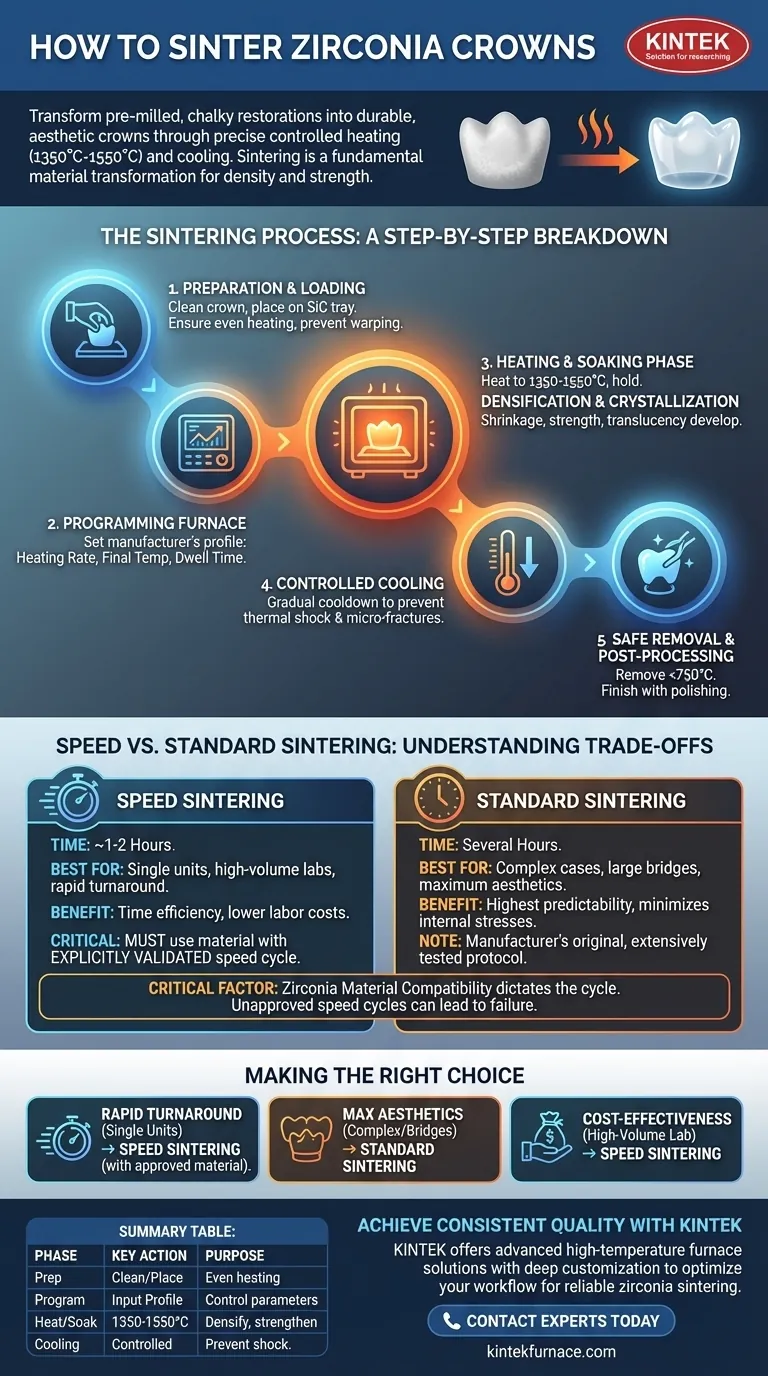

Le Processus de Frittage : Une Décomposition Étape par Étape

Le voyage d'un bloc fraisable mou à une restauration finale suit un chemin hautement contrôlé et critique. Chaque étape est essentielle pour le succès clinique final de la couronne.

Préparation et Chargement

Avant le début du cycle, la restauration en zircone fraisée doit être soigneusement préparée. Cela implique de la retirer du bloc, de nettoyer toute poussière et de la placer sur un plateau de frittage approprié, souvent en carbure de silicium (SiC).

Un placement correct assure une distribution uniforme de la chaleur et empêche la restauration de se déformer pendant le processus.

Programmation du Four

C'est l'étape de contrôle la plus critique. Vous devez programmer un profil de température spécifique basé sur les instructions du fabricant de zircone.

Les paramètres clés comprennent la vitesse de chauffage (à quelle vitesse la température augmente), la température de frittage finale et le temps de maintien (combien de temps elle est maintenue à cette température maximale).

La Phase de Chauffage et de Maintien

Lorsque le four chauffe, les particules de zircone commencent à fusionner. Pendant le « maintien » ou le « trempage » à la température maximale (par exemple, 1550°C), le matériau subit une densification et une cristallisation significatives.

C'est la phase où la restauration se rétracte à ses dimensions finales et développe sa pleine résistance et sa translucidité caractéristique.

La Phase de Refroidissement Contrôlé

Le refroidissement est tout aussi important que le chauffage. Le four doit refroidir à une vitesse contrôlée pour éviter un choc thermique, qui pourrait provoquer des microfissures et compromettre l'intégrité de la restauration.

Un refroidissement rapide et incontrôlé est une cause principale d'échecs.

Retrait Sécurisé et Post-Traitement

La restauration ne doit être retirée qu'une fois que le four a refroidi à une température sûre, généralement inférieure à 750°C. La retirer lorsqu'elle est trop chaude peut induire des fissures.

Après le retrait, la couronne peut être finie par polissage ou usinage léger pour obtenir l'ajustement final et la texture de surface souhaités.

Comprendre les Compromis : Frittage Rapide vs. Standard

La technologie dentaire moderne offre un choix entre des cycles de frittage traditionnels et plus longs et des cycles « rapides » plus récents et beaucoup plus rapides. Comprendre les différences est essentiel pour optimiser votre flux de travail.

Le Cas du Frittage Rapide

Les cycles de frittage rapide peuvent réduire l'ensemble du processus de plusieurs heures à seulement une ou deux. Cela offre une efficacité temporelle significative, permettant des restaurations le jour même et réduisant les coûts de main-d'œuvre.

Des recherches indépendantes suggèrent que pour certains matériaux de zircone compatibles, ces cycles accélérés peuvent produire des restaurations avec une résistance égale ou même supérieure par rapport aux méthodes traditionnelles.

La Valeur Intrinsèque du Frittage Standard

Les cycles de frittage standard et plus longs sont le protocole original et largement testé du fabricant. Ils offrent le plus haut degré de prévisibilité, en particulier pour les bridges de grande portée ou les cas exigeant le plus haut niveau d'esthétique.

Les vitesses de chauffage et de refroidissement plus lentes minimisent les contraintes internes, ce qui est considéré comme l'approche la plus sûre pour les restaurations complexes ou de grande valeur.

Le Facteur Critique : Compatibilité du Matériau de Zircone

Le choix entre le frittage rapide et standard n'est pas arbitraire. Il est dicté entièrement par le matériau de zircone spécifique que vous utilisez.

N'utilisez un cycle rapide que si le fabricant de zircone l'a explicitement validé pour ce matériau. L'utilisation d'un cycle non approuvé peut entraîner une mauvaise esthétique, une résistance réduite et une défaillance clinique prématurée.

Faire le Bon Choix pour Votre Objectif

Votre décision concernant le cycle de frittage à utiliser doit être guidée par l'exigence clinique, les propriétés du matériau et vos priorités opérationnelles.

- Si votre objectif principal est un rendu rapide pour les unités simples : Le frittage rapide est un excellent choix, à condition d'utiliser un matériau de zircone spécifiquement approuvé.

- Si votre objectif principal est une esthétique maximale pour les cas antérieurs complexes ou les bridges : Un cycle de frittage standard plus lent est la méthode la plus fiable et la plus prévisible pour garantir des résultats optimaux.

- Si votre objectif principal est la rentabilité dans un laboratoire à haut volume : Le frittage rapide réduit considérablement le temps de four et les coûts de main-d'œuvre, offrant un avantage concurrentiel majeur.

En fin de compte, maîtriser le processus de frittage consiste à adapter le bon cycle au matériau spécifique et à l'exigence clinique pour produire constamment des restaurations solides et fiables.

Tableau Récapitulatif :

| Phase de Frittage | Action Clé | Objectif |

|---|---|---|

| Préparation | Nettoyer et placer la couronne sur plateau SiC | Assurer un chauffage uniforme, prévenir la déformation |

| Programmation | Entrer le profil de température du fabricant | Contrôler la vitesse de chauffage, la température finale, le temps de maintien |

| Chauffage & Maintien | Chauffer à 1350-1550°C et maintenir | Densifier le matériau, atteindre la résistance et la translucidité |

| Refroidissement | Refroidissement contrôlé à la vitesse spécifiée | Prévenir le choc thermique et les microfissures |

| Type de Cycle | Frittage Rapide | Frittage Standard |

| Temps | ~1-2 heures | Plusieurs heures |

| Idéal Pour | Unités simples, laboratoires à haut volume, rapidité | Cas complexes (bridges, antérieurs), prévisibilité maximale |

Obtenez un Frittage de Zircone Cohérent et de Haute Qualité avec KINTEK

Le frittage est l'étape la plus critique dans la fabrication d'une couronne en zircone durable et esthétique. Le bon four est essentiel pour un contrôle précis de la température et des résultats fiables, que vous privilégiez la vitesse pour les cas d'unités simples ou la prévisibilité maximale pour les bridges complexes.

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux laboratoires dentaires des solutions de fours haute température avancées. Notre gamme de produits, y compris les Fours de Frittage Dentaire spécialisés, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à votre flux de travail unique et à vos exigences matérielles.

Laissez-nous vous aider à optimiser votre processus de frittage. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre laboratoire et trouver la solution de four parfaite.

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites